Где производят узлы шасси буровых установок?

2026-01-09

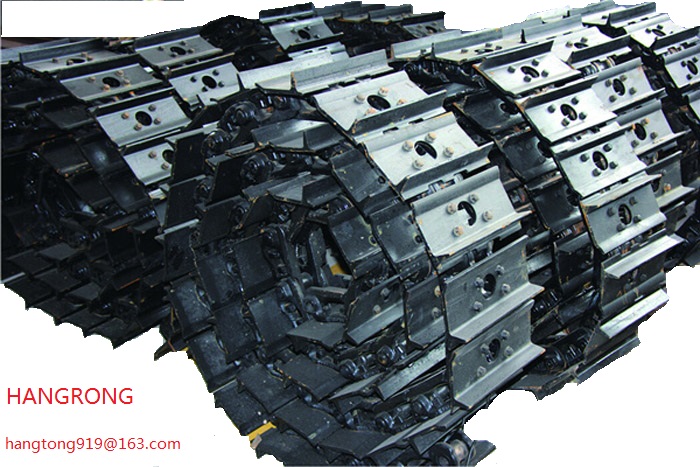

Если говорить об узлах шасси для буровых, многие сразу представляют себе гигантов вроде Caterpillar или китайские заводы, которые делают всё. Но на практике всё часто упирается в детали — буквально. Кто реально берется за изготовление ответственной рамы, мостов, поворотных устройств, которые десятилетиями должны работать в условиях Крайнего Севера или пустыни? Это не просто сварка металла, это вопрос правильной стали, термообработки, контроля на каждом этапе. И здесь часто кроется подвох: многие производители буровых установок сами не делают шасси, они закупают узлы или целые ходовые части у специализированных заводов. И эти заводы могут быть в самых неожиданных местах.

Картина рынка: не только гиганты

Конечно, есть мировые лидеры. Например, шасси для мощных самоходных буровых установок часто базируются на проверенных платформах от O&K, Terex или того же Caterpillar. Но их производство разбросано по миру: Германия, США, Бразилия. Цена и сроки поставки таких ?брендовых? узлов иногда просто убивают проект на корню, особенно когда нужна адаптация под специфические задачи — например, увеличенный клиренс для болот или особая компоновка для монтажа буровой лебедки.

Отсюда и растут ноги у огромного сегмента производителей, которые делают так называемые ?аналоги? или полностью свои конструкции. Здесь уже в игру входят турецкие, итальянские и, что сейчас особенно заметно, китайские предприятия. Но ?китайский? — это не однородно. Есть огромные государственные концерны, которые работают на внутренний рынок и большие экспортные контракты, а есть более средние и даже небольшие частные заводы, которые вышли на международный рынок через гибкость и готовность делать штучные, сложные заказы. Их продукцию часто можно встретить на установках для геологоразведки, малогабаритном буровом оборудовании.

Личный опыт: мы как-то заказывали усиленные балансиры для тележки шасси у одного известного европейского поставщика. Ждали 9 месяцев. Потом нашли вариант в Китае, на заводе, который раньше делал компоненты для тяжелых самосвалов. Сделали за 3 месяца, провели свои испытания на усталость — параметры были даже выше. Но был и обратный случай с гидравликой поворотного механизма — привезли, а цилиндры ?потели? при отрицательных температурах. Оказалось, уплотнения не те. Так что вопрос не в стране, а в конкретном производстве, его культуре и опыте именно в буровой технике.

Ключевые компетенции производителя

Итак, на что смотреть? Первое — это металл и заготовки. Рама шасси — это не просто швеллеры, сваренные ?в крест?. Это расчетные профили, часто с переменной толщиной стенки, из стали с определенным пределом текучести. Хороший завод имеет свою лабораторию спектрального анализа, проверяет каждую партию металла. Второе — термический цех. После сварки массивные узлы должны пройти отпуск для снятия внутренних напряжений. Если этого не сделать — трещины в полевых условиях гарантированы. Видел последствия на одной старой установке — рама лопнула у проушины крепления гидроцилиндра подъема.

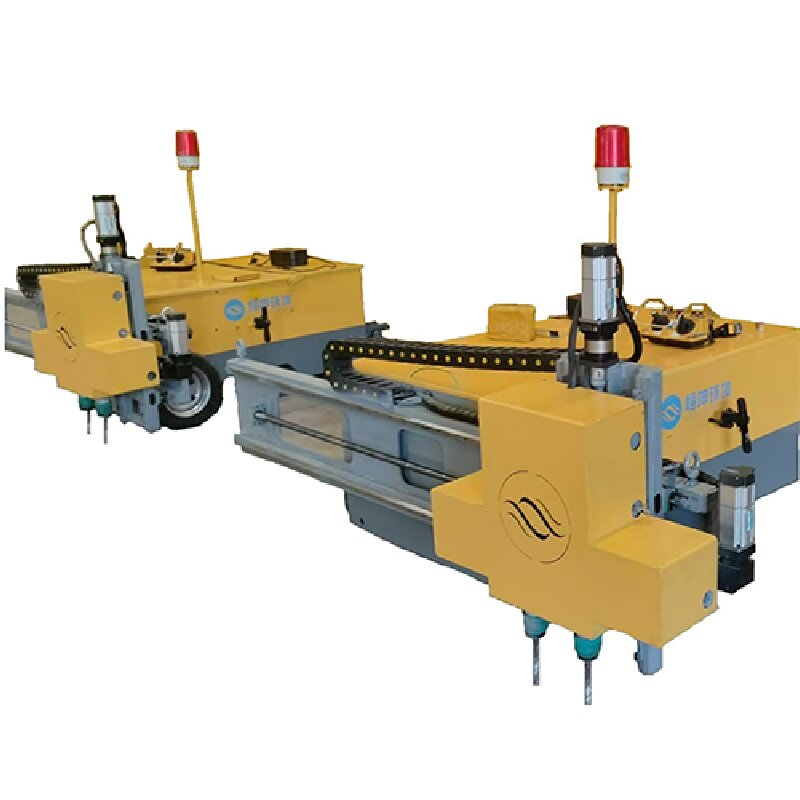

Третье, и крайне важное, — это контроль геометрии. Сверловка под болты крепления мостов, отверстия под шкворни, плоскости установки редукторов — всё должно быть в пределах долей миллиметра. Потому что если оси не совпадут, мост будет работать с перекосом, подшипники и шестерни посыплются через несколько сотен моточасов. На солидных производствах для этого используют координатно-расточные станки с ЧПУ и лазерные трекеры для итоговой проверки.

И четвертое — это опыт сборки и обкатки. Идеально, если завод может не только отгрузить узел, но и провести его предварительную обкатку на стенде, проверить работу тормозов, подвески. Это сразу отсекает массу проблем на монтаже у конечного заказчика. Но такая возможность есть далеко не у всех.

Пример из практики: поиск партнера для нестандартной задачи

Несколько лет назад столкнулся с проектом, где нужна была модульная тележка шасси для установки с гидроударником. Требовалась повышенная жесткость на кручение и нестандартное расположение точек крепления оборудования. Стандартные каталоги не подходили. Начали искать производителя, готового работать по нашим чертежам и ТУ.

Перебрали несколько вариантов в России и СНГ. Одни отказывались от мелкосерийного заказа (нужно было 4 комплекта), другие заламывали космические цены за переналадку производства. Через коллег вышли на китайскую компанию ООО Цзинин Хангтонг Механическое Оборудование. Изначально скепсис был, конечно. Но изучили их сайт (https://www.jn-hangtong.ru), увидели, что они заявлены как предприятие с уставным капиталом в 20 миллионов юаней и площадью завода в 10 000 квадратных метров, с юридическим адресом в зоне экономического и технологического развития Цзинина. Сфера — обработка металла, производство деталей, в том числе и для автомобильной промышленности, что уже плюс для шасси.

Решили рискнуть. Обменялись техзаданиями, они задали много уточняющих вопросов по режимам нагрузки, что внушило некоторое доверие. Отправили своих технологов на завод приёмки. Главное, что увидели — собственный парк современных станков с ЧПУ, включая плазменную резку и гибочные прессы, и что критично — печь для термообработки крупногабаритных деталей. Цех покраски с камерой напыления и сушки тоже был на уровне. Юридическим представителем значился Дэн Хунвэй, но на месте с нами работал главный инженер, который отлично разбирался в сварных конструкциях.

Итог: узлы сделали. Были мелкие косяки с покраской в первом варианте (не ту степень глянца), быстро переделали. Геометрия была в допуске. После сборки и обкатки на объекте претензий не возникло. Это к тому, что иногда решения лежат не на поверхности, и важно смотреть на конкретные мощности и подход, а не только на громкое имя страны-производителя.

Типичные проблемы и на что обращать внимание при заказе

Первая и главная проблема — несоответствие заявленных характеристик реальным. В спецификации пишут сталь Hardox 450, а по факту ставят обычную конструкционную. Проверить это можно только либо своим инспектором на производстве, либо лабораторным анализом вырезанного образца после поставки (что уже поздно). Поэтому важно прописывать в контракте право на выборочный контроль на всех этапах.

Вторая проблема — логистика и упаковка. Массивную раму можно легко погнуть при погрузке или транспортировке, если неправильно её закрепить. Упаковка должна защищать от морской воды при перевозке контейнером. Видел, как прибывшие узлы были в рыжих подтёках от ржавчины из-за плёнки, которая порвалась.

Третье — комплектность и документация. Часто не хватает каких-то крепёжных элементов, шпилек, прокладок. А чертежи на русском или английском могут быть переведены с ошибками. Идеально, если завод уже имеет опыт поставок в ваш регион и понимает эти нюансы. ООО Цзинин Хангтонг Механическое Оборудование, к слову, в тот раз предоставили полный пакет документов на английском, включая сертификаты на материалы и протоколы контроля сварных швов (УЗК, магнитопорошковый). Это было приятным бонусом.

Вместо заключения: так где же их производят?

Ответ, как обычно, неоднозначен. Узлы шасси буровых установок производят по всему миру, от высокотехнологичных цехов в Европе до быстро развивающихся производственных площадок в Азии. Ключевое — не географическая привязка, а технологическая оснащенность завода и, что ещё важнее, наличие у команды инженеров понимания, для чего именно эта деталь и в каких условиях она будет работать.

Для крупных, дорогих проектов, вероятно, будут выбирать проверенных западных поставщиков с длинной историей. Для более бюджетных, специализированных или срочных проектов — взгляд всё чаще обращается на производителей из Китая, Турции, Индии. Но и там уже нет единого уровня: есть кустарные мастерские, а есть предприятия вроде упомянутого ООО Цзинин Хангтонг, которые инвестируют в оборудование, контроль качества и постепенно выходят на серьезный уровень, конкурируя не ценой, а именно соотношением ?цена-качество-сроки?.

Поэтому, когда в следующий раз возникнет вопрос ?где производят??, стоит задать уточняющий: ?а для какой установки, с какими требованиями и в каком бюджете??. И тогда круг поиска резко сузится до нескольких конкретных имен, которые, возможно, окажутся не самыми раскрученными, но сделают свою работу на совесть. Главное — не лениться делать свою ?домашнюю работу?: запрашивать реальные фото и видео производства, список выполненных проектов, ездить на приемку. Только так можно найти своего надежного поставщика для таких ответственных вещей, как узлы шасси.