Гусеничные рамы Китай: инновации?

2026-01-05

Когда слышишь ?китайские гусеничные рамы?, первое, что приходит в голову многим — это цена. Дешево и, якобы, сердито. Копии, в лучшем случае — адекватные реплики советских или европейских образцов. Но за последние лет пять-семь картина стала меняться, и меняться радикально. Вопрос в том, насколько это реальные инновации, а не просто маркетинговая упаковка для того же старого железа. Я много работал с этой техникой, от карьеров до зимников, и могу сказать: да, изменения есть, но они точечные, часто неочевидные и уж точно не всеобъемлющие. И самое интересное происходит не у гигантов, а у средних игроков, которые вынуждены хитрить и экспериментировать, чтобы выжить.

От копирования к адаптации: эволюция подхода

Раньше все было просто: брали проверенную десятилетиями схему, например, от Т-150 или какой-нибудь Caterpillar, упрощали технологию изготовления, меняли металл на более доступный — и вперед. Результат предсказуем: рама работала, но ресурс был в 1.5-2 раза ниже, плюс проблемы с усталостной прочностью в конкретных узлах — в местах крепления балансиров, на изгибах лонжеронов после продольных траверс. Зазоры, вибрации, трещины. Многие до сих пор так и делают, и их продукция наводняет низший ценовой сегмент.

Но появился и другой путь. Взять ту же классическую схему и не слепо копировать, а пересчитать под современные материалы и, что важнее, под новые условия эксплуатации. Я видел, как одна из фабрик в Шаньдуне для поставок в Сибирь специально пересматривала конструкцию лонжерона, добавляя локальное усиление в средней части не за счет увеличения толщины листа, а за счет изменения формы сечения и введения дополнительной внутренней перегородки. Это уже не копия, это инженерная работа, пусть и прикладная. Цель — не создать что-то с нуля, а адаптировать известное под конкретные, более жесткие требования. Это и есть их главная ?инновация? на данном этапе — адаптационный инжиниринг.

Кстати, именно в этой нише часто работают компании типа ООО Цзинин Хангтонг Механическое Оборудование. Не гиганты с громкими именами, а предприятия с солидным капиталом в те же 20 миллионов юаней и собственным производством на 10 000 кв.м., как у них. Их сайт (https://www.jn-hangtong.ru) — типичный пример: минимум пафоса, максимум по каталогу деталей и техусловиям. Они из Цзинина, провинция Шаньдун — это один из промышленных хабов, где такие средние игроки как раз и собираются. Их сила — в гибкости. Могут и под заказ сделать перерасчет, и партию небольшую выпустить с доработками. Юридический представитель Дэн Хунвэй — часто в таких фирмах это реально технический руководитель, который в цехе может и сварочный шов проверить.

Материалы и ?невидимые? улучшения

Вот где, по моим наблюдениям, прогресс наиболее заметен. Раньше главной проблемой была неоднородность металла. Сейчас многие серьезные производители перешли на контролируемую сталь с определенным химическим составом от своих, китайских, металлургических комбинатов. Это не какая-то секретная суперсталь, а просто более стабильный по свойствам материал. Плюс активно внедряется дробеструйная обработка для снятия внутренних напряжений после сварки — это уже практически стандарт для приличных фабрик.

Но инновацией я бы это не назвал. Скорее, наверстывание упущенного, приведение процесса к современным промышленным нормам. Настоящие же ?боевые? инновации часто рождаются из неудач. Помню случай с партией рам для болотоходов. Классическая конструкция, но при работе в условиях постоянного знакопеременного изгиба (плавающая трясина) стали вылезать трещины в совершенно неожиданном месте — не в сварном шве, а в основном металле, рядом с отверстием под палец каретки. Оказалось, проблема в термическом влиянии при сварке наклепанного края этого отверстия. Решение нашли не теоретики, а мастера в цехе: стали делать предварительную термообработку зоны отверстия перед окончательной сборкой и сваркой всей балки. Просто, дешево, эффективно. Таких микро-инноваций в практике — десятки.

Еще один момент — защита. Гальваническое цинкование отдельных ответственных элементов (кронштейны, серьги) вместо просто грунтовки и покраски. Это уже не просто улучшение, а смена подхода к долговечности. Правда, применяется выборочно, так как удорожает процесс.

Конструктивные эксперименты и их границы

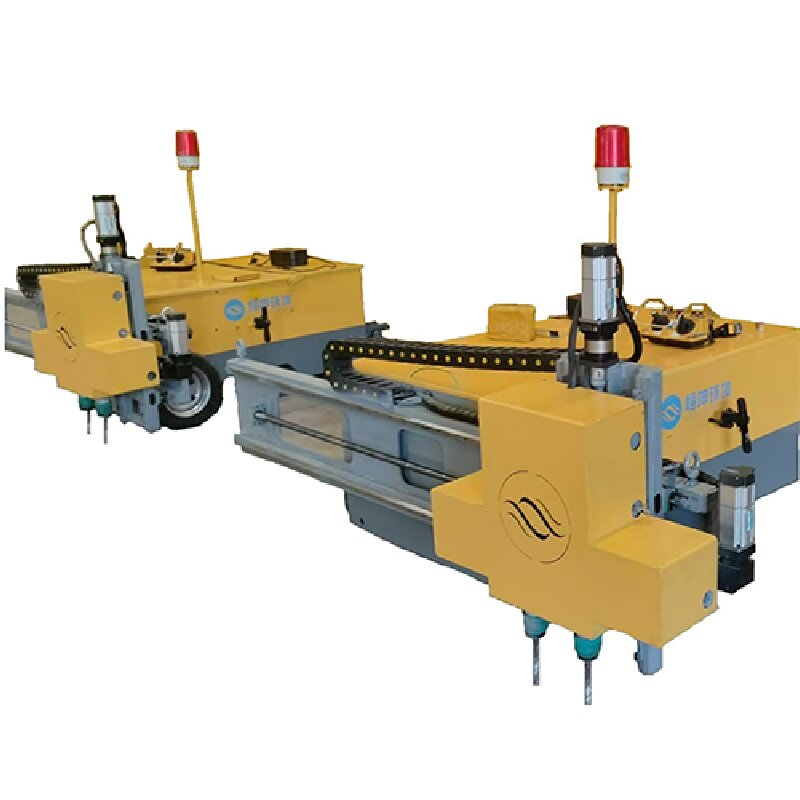

Попытки отойти от классики тоже есть, но здесь все осторожно. Видел несколько прототипов рам с интегрированными, литыми узлами крепления гидроцилиндров или поворотных устройств вместо набора сварных пластин. Идея здравая — меньше сварных швов, меньше концентраторов напряжения. Но встает вопрос стоимости оснастки для литья и, опять же, контроля качества самой отливки. Для массового производства пока невыгодно. Поэтому такие штуки идут либо на технику премиум-линейки (которую в Китае тоже начинают делать), либо остаются в виде экспериментов.

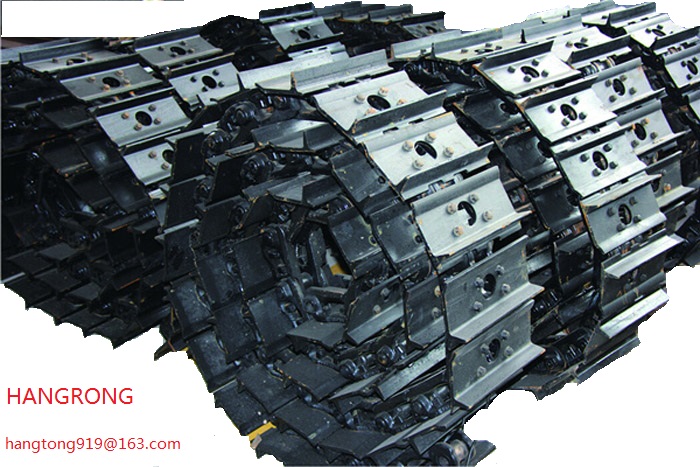

Больше распространены композитные решения в буквальном смысле — комбинация материалов. Например, использование вставок из специального износостойкого чугуна в местах контакта с пальцами гусеницы. Это не революция, но для ресурса узла — существенный плюс. Опять же, копировали с японцев, но внедрили и наладили производство.

Самое интересное, что настоящий драйвер изменений — это даже не внутренний рынок, а экспортные требования. Когда начинаешь поставлять рамы, скажем, в Канаду или Австралию, где свои стандарты по усталостной прочности и документации, волей-неволей приходится подстраиваться. Сертификация по ISO или другим стандартам заставляет формализовать процессы, что в итоге ведет к повышению стабильности качества. И вот этот процесс — болезненный, затратный — и есть основа для будущих реальных инноваций, а не точечных улучшений.

Проблемы, которые никуда не делись

При всех успехах, фундаментальные проблемы остаются. Первая — культура производства. Да, на ведущих заводах есть роботы-сварщики и ЧПУ. Но на конечное качество сборки всей рамы, на соосность отверстий, на точность прихватки влияет человеческий фактор. И здесь разброс между партиями может быть заметным. Купил ты рамы год назад — и они отлично себя показали. Заказал такую же сейчас — и начались мелкие, но неприятные косяки. Знакомо? Это следствие текучки кадров и иногда — экономии на контроле на промежуточных операциях.

Вторая — слабое звено в цепи: комплектующие. Даже если рама сделана идеально, ее могут убить некачественные шарниры, пальцы или подшипники, которые фирма-сборщик закупает на стороне у непроверенного субпоставщика. Поэтому сейчас тренд среди таких компаний, как Цзинин Хангтонг, — максимально вертикальная интеграция. Их сфера деятельности, судя по описанию, широка: от переработки металла до производства автозапчастей и импорта-экспорта. Это не просто слова в реестре. Это возможность контролировать больше этапов цепочки: самим ковать или отливать пальцы, самим делать кронштейны. В этом их стратегическая сила по сравнению с мелкими сборочными цехами.

Так где же инновации?

Если резюмировать мой опыт, то китайские инновации в области гусеничных рам — это не прорывные технологии, а медленная, системная оптимизация. Это переход от кустарного копирования к промышленному инжинирингу с учетом реальной эксплуатации. Это накопление базы данных по отказам и точечные доработки конструкций. Это внедрение современных, но уже апробированных в мире методов обработки и защиты.

Главное изменение — в подходе. Все больше производителей начинают думать не в парадигме ?сделать дешевле?, а в парадигме ?сделать достаточно надежно для конкретной задачи и ценового сегмента?. И в этом смысле они становятся крайне опасными конкурентами для традиционных производителей из России и Европы, особенно в среднем классе техники.

Стоит ли ждать от Китая следующей революционной схемы гусеничной рамы в ближайшие годы? Вряд ли. Их сила сейчас — в другом. В умении быстро, дёшево и достаточно хорошо воплотить в металле то, что действительно нужно рынку, будь то рама для лесного форвардера в Карелию или для небольшого карьерного самосвала в Кузбассе. А это, согласитесь, уже немало. И в этой практической, приземленной области они как раз и демонстрируют свою главную инновацию — гибкость и скорость адаптации.