Китайские гусеничные рамы: технологии и надежность?

2026-01-11

Вопрос, который часто задают с изрядной долей скепсиса. Многие до сих пор представляют себе нечто тяжелое, грубое, с претензией на прочность, но без особых изысков. И в этом главная ошибка — смотреть на это как на монолитную массу. Реальность куда сложнее и интереснее.

Откуда растут ноги у стереотипов

Ранние поставки, лет десять-пятнадцать назад, действительно формировали определенную репутацию. Часто это были рамы для сельхозтехники или не самых нагруженных мини-экскаваторов. Металл — вопрос наболевший. Не то чтобы он был плох, но технология его обработки, особенно термическая обработка, оставляла желать лучшего. Помню партию, где сварные швы на лонжеронах пошли трещинами не от предельных нагрузок, а от усталости, причем довольно быстро. Анализ показал внутренние напряжения после сварки — не сделали нормальный отпуск. Это был болезненный, но показательный урок для многих импортеров.

Сейчас же ландшафт изменился кардинально. Ключевое слово — сегментация. Один завод может штамповать простые рамы для тракторов, другой, часто с иностранными инвестициями или серьезным экспортным опытом, оснащен линиями плазменной резки с ЧПУ, роботизированной сваркой и контролем на каждом этапе. Разрыв в качестве между этими полюсами колоссальный. Поэтому вопрос ?надежны ли китайские рамы?? бессмыслен без уточнения: каких, для чего и кем сделанных.

Важно понимать и логистику производства. Часто сам производитель конечной машины (например, погрузчика) заказывает рамы на специализированном предприятии. И вот здесь начинается самое интересное: такой производитель рам работает не на абстрактный рынок, а под конкретные ТУ (технические условия), которые могут быть очень жесткими. Именно в этой нише и кроется прогресс.

Технологии: не показуха, а прикладные решения

Если говорить о передовом крае, то тут уже давно не обходится ручной разметкой и гильотиной. Лазерная и плазменная резка — стандарт для серьезных игроков. Но, повторюсь, дело не в самом факте наличия станка, а в том, как построен процесс. Видел на одном из предприятий в Шаньдуне, как после резки кромку каждой ответственной детали проходили абразивной лентой — снимали микронадрывы и окалину. Мелочь? Нет, это прямая забота о качестве последующей сварки и усталостной прочности.

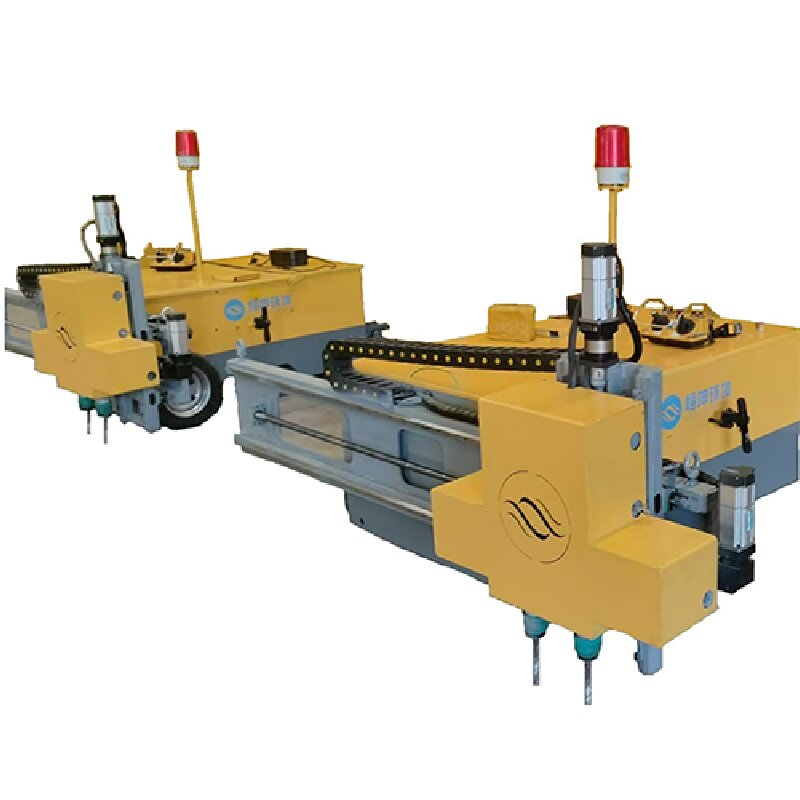

Сварка — отдельная песня. Роботы-манипуляторы стали обычным делом для нагруженных швов. Но и здесь есть нюанс. Робот — это всего лишь исполнитель программы. Ключевое — это разработка технологии сварки: подбор проволоки, газа, последовательности проходов для минимизации коробления. Китайские инженеры здесь активно перенимают и, что важно, адаптируют японский и немецкий опыт. Особенно это заметно в работе с высокопрочными сталями, которые все чаще применяют для облегчения конструкции.

Контроль. Координатно-измерительные машины (КИМ), ультразвуковой контроль сварных швов — это уже не экзотика. Но опять же, все упирается в системность. На том же заводе, ООО Цзинин Хангтонг Механическое Оборудование (их сайт — jn-hangtong.ru — можно глянуть для понимания масштабов), с их площадью в 10 000 кв. м и капиталом в 20 миллионов юаней, контрольные точки вписаны в технологическую карту. Не ?проверим выборочно?, а проверим каждую единицу по ключевым параметрам. Это подход, который внушает доверие.

Надежность: что это на практике?

Для пользователя надежность рамы — это отсутствие трещин, сохранение геометрии под нагрузкой, стойкость к коррозии. С первыми двумя пунктами прогресс налицо. С коррозией — сложнее. Классическая проблема — подготовка поверхности перед окраской. Фосфатирование, катафорезное грунтование — это уже есть на лучших заводах. Но видел и такие, где обходятся простым грунтом по металлу, и через пару лет в местах скопления грязи и влаги начинаются проблемы. Здесь нужно очень внимательно смотреть на техпроцесс конкретного поставщика.

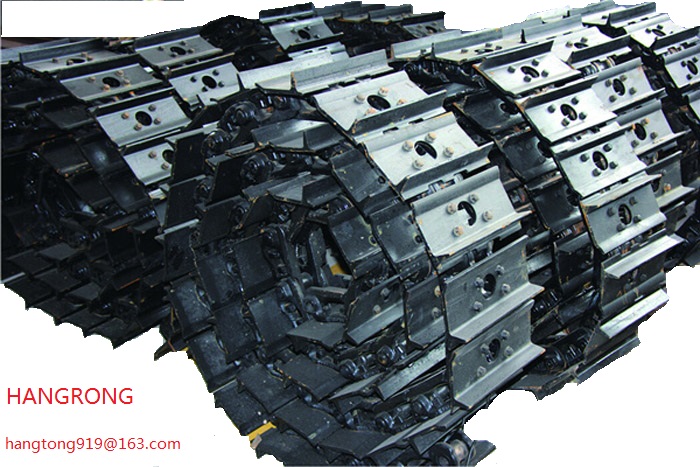

Из личного опыта: несколько лет назад мы тестировали рамы для небольшого гусеничного транспортера от относительно неизвестного производителя и от более именитого, вроде Hangtong. Разница была в деталях. У первого в местах крепления балансиров были просто приваренные усиления. У второго — эти узлы были цельнокроеными из более толстого листа, с плавными переходами, что радикально снижает концентрацию напряжений. Первые рамы после двух сезонов в тундре дали микротрещины, вторые — работают до сих пор. Надежность часто покупается вот такими, неочевидными на первый взгляд, решениями.

Еще один момент — унификация и ремонтопригодность. Лучшие производители думают и об этом. Например, применение стандартизированных втулок, подшипниковых узлов, которые можно заменить в полевых условиях, не снимая всю раму. Это тоже часть философии надежности.

Где можно ошибиться при выборе

Самая распространенная ошибка — гнаться за низкой ценой, закрывая глаза на спецификацию. ?Гусеничная рама? — это не просто кусок металла. Нужно требовать полную документацию: марку стали (и сертификат на нее), чертежи с допусками, протоколы испытаний на усталостную прочность, если речь о серьезной технике. Если поставщик этого предоставить не может или отделывается общими фразами — это красный флаг.

Вторая ошибка — не учитывать условия эксплуатации. Рама для умеренного климата и для работы в карьере с агрессивными средами — это должны быть разные изделия, в первую очередь по защитным покрытиям. Нужно четко формулировать свои требования.

И третье — игнорировать опыт поставщика именно в вашей нише. Завод, который десятилетия делает рамы для лесных форвардеров, вряд ли сходу сделает идеальную раму для компактного болотохода. Технологии могут быть похожи, но нюансы нагрузки, кинематики — совершенно разные. Всегда стоит запрашивать референс-лист по похожим проектам.

Взгляд в будущее и промежуточный итог

Тенденция очевидна: консолидация и специализация. Крупные и технологичные предприятия, вроде упомянутого ООО Цзинин Хангтонг, с их широким спектром деятельности (от обработки металла до импорта-экспорта технологий), будут задавать тон. Они имеют ресурсы для инвестиций в R&D и сложное оборудование. Доля ручного, неконтролируемого труда будет снижаться.

Появляются и интересные разработки в области композитных элементов или гибридных конструкций, но это пока больше экзотика для спецтехники. Основной фокус — на оптимизацию конструкции методами FEA-анализа (конечно-элементного моделирования) и совершенствование процессов.

Так что, возвращаясь к заглавному вопросу. Да, современные китайские гусеничные рамы могут демонстрировать очень высокий уровень технологий и надежности, но с одной оговоркой — если речь идет о продукте от вдумчивого, технологически оснащенного производителя, который работает в рамках прозрачной и контролируемой системы качества. Выбор такого партнера — это уже 80% успеха. Остальное — правильная техническая спецификация и взаимопонимание на этапе проектирования. Слепое же доверие или, наоборот, предвзятое отрицание одинаково непродуктивны. Рынок созрел для того, чтобы оценивать не по стране происхождения, а по конкретным компетенциям завода.