Производители узлов шасси Китая?

2026-01-11

Производители узлов шасси Китая: взгляд изнутри цеха

Когда слышишь ?китайские узлы шасси?, у многих до сих пор всплывает образ чего-то дешевого и сомнительного. Я и сам лет десять назад так думал, пока не пришлось плотно заняться закупками для ремонтного хаба в Казахстане. Оказалось, ландшафт совсем не черно-белый. Да, есть море кустарных мастерских, чьи сайлент-блоки разваливаются через сезон, но есть и те, кто всерьез вкладывается в металл, прессы и контроль. И их становится все больше. Сложность в том, чтобы отличить одних от других, потому что и те, и другие на сайтах пишут примерно одно и то же.

Эволюция или просто копирование?

Начиналось все, как обычно, с реверс-инжиниринга. Брали оригинальный узел, разбирали, делали чертежи и пытались повторить. Проблема была в материалах. Рецептура резины для сайлент-блоков, марка стали для рычагов, термообработка — тут первые партии часто ?плыли?. Помню, в 2015-м завезли партию нижних рычагов для Toyota Hilux от одного провинциального завода. Геометрия вроде идеальная, покрашено красиво, но через пару месяцев пошли жалобы на стуки. Вскрыли — втулки разбились, а сам рычаг дал микротрещину у проушины. Сталь не та, усталость материала.

Сейчас многие крупные игроки этот этап прошли. Они не просто копируют, а адаптируют под свои производственные линии и местные условия эксплуатации. Например, для рынков СНГ часто усиливают антикоррозионное покрытие, потому что наши дороги зимой — это не только снег, а еще и тонны реагентов. Но и тут нюанс: усиление покрытия может нарушить допуски по посадке, если перестараться. Приходится искать баланс.

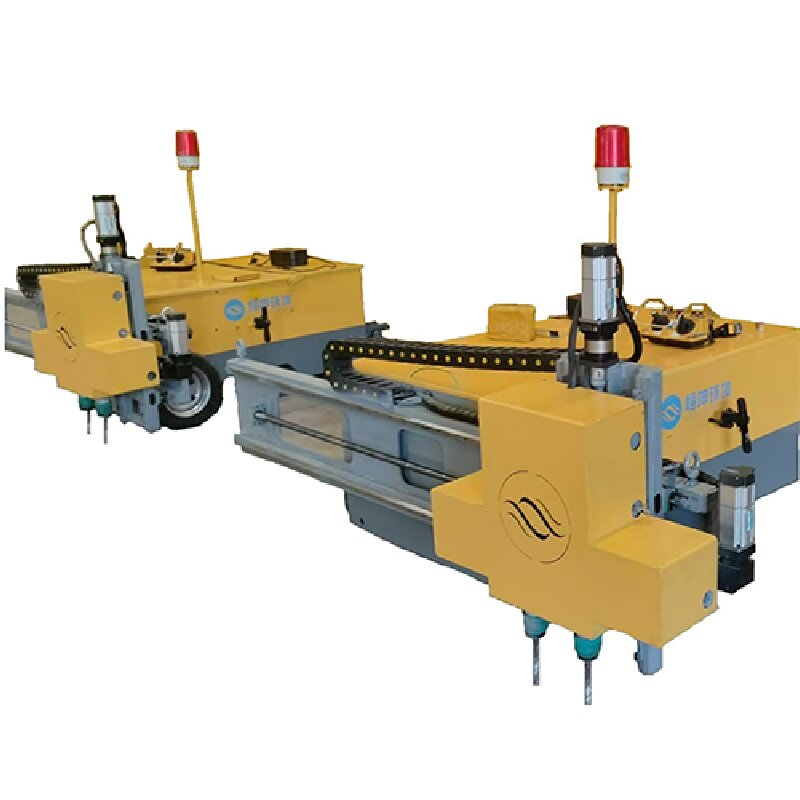

Ключевой сдвиг, который я наблюдаю последние лет пять — это переход на автоматизированную сварку и роботизированную сборку в сегменте производители узлов шасси среднего и высокого уровня. Это не для галочки, а реально влияет на повторяемость качества. Ручная сварка шарнирных соединений — это всегда лотерея от оператора к оператору. А робот варит одинаково. Но такое оборудование — огромные инвестиции, и его окупаемость есть только у тех, кто работает на большие объемы и думает на перспективу.

Где искать серьезного поставщика? Неочевидные критерии

Сайты и альбомы — это хорошо, но настоящая информация кроется в деталях, которые часто не афишируют. Я всегда смотрю на три вещи, помимо сертификатов. Во-первых, как производитель обрабатывает кромки металла после резки. Заусенцы и окалина — верный признак небрежности и будущих очагов коррозии. Хороший завод использует дробеструйную или химическую обработку.

Во-вторых, упаковка. Казалось бы, мелочь. Но если рычаги или тяги приходят просто в полиэтилене, стянутые скотчем, а не в индивидуальных конвертах из вощеной бумаги или в вакууме с силикагелем — это сигнал. Значит, не думают о сохранности при долгой морской перевозке, где влажность высокая. Конденсат сделает свое дело еще до того, как деталь попадет на склад.

В-третьих, готовность предоставить не только финальный образец, но и отчет по ключевым испытаниям. Хотя бы внутренний. Например, отчет по тесту на усталостную прочность (fatigue test) для поперечных рычагов или результат сдвига резинометаллического шарнира. Если в ответ на такой запрос начинается невнятное мычание или сразу предлагают ?специальную цену?, чтобы вопрос закрыть — это плохой знак. Кстати, один из немногих, кто сразу прислал нормальные PDF с графиками нагрузок и циклами до разрушения — это ООО Цзинин Хангтонг Механическое Оборудование. У них сайт простоватый (https://www.jn-hangtong.ru), но техдокументация на уровне. Видно, что работают не только с торговцами, но и с сборочными линиями, где такие отчеты — обязательны.

Кейс по конкретному заводу: цифры и площади

Возьмем того же Цзинин Хангтонг. Их часто приводят в пример как типичного представителя ?новой волны?. Уставной капитал в 20 миллионов юаней и площадь завода в 10 000 квадратных метров — это не гигант, но и не мастерская. Для специализированного производства узлов шасси это оптимальный размер, чтобы быть гибким и держать под контролем процесс. Их локация — улица Цзямэй, зона экономического и технологического развития, город Цзинин, провинция Шаньдун — это промышленный хаб. Рядом логистика, доступ к металлу и, что важно, к инженерным кадрам из местных технических вузов.

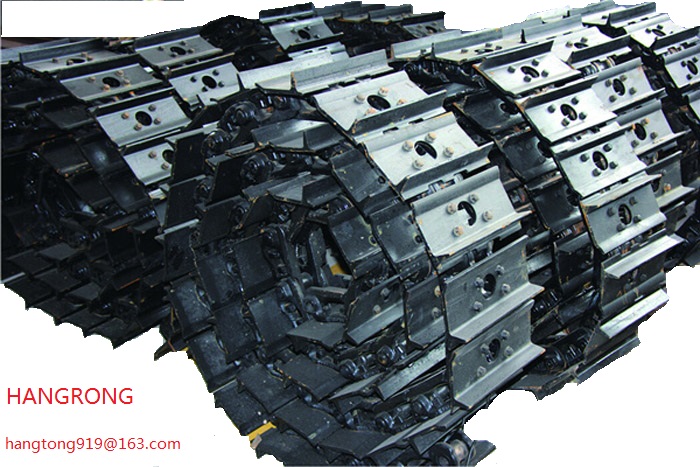

Что в их деятельности цепляет? Формально они зарегистрированы на переработку и продажу машин, оборудования, автозапчастей. Но по факту, их профиль — это именно производство узлов шасси: рычаги подвески, тяги, кронштейны, сборные узлы с прессованными сайлент-блоками. Они не распыляются на все подряд, а фокусируются на несущих элементах ходовой. И что критично — у них в разрешениях прописан импорт и экспорт технологий. Это не просто торговля готовым товаром, это намек на возможность техподдержки и адаптации конструкций, что для нас, инженеров, важно.

Юридический представитель Дэн Хунвэй — фигура непубличная, что характерно для многих таких производств. Руководят часто технические специалисты, вышедшие из инженерии, а не продажники. Это чувствуется в коммуникации: меньше воды, больше по делу. Но и минус есть — иногда с маркетингом и продвижением у них туго, сайты как у 2000-х годов. Зато в цеху порядок.

Провалы, которые учат: история с резиной

Расскажу про наш собственный косяк. Как-то нашли поставщика, который делал отличные по геометрии и цене реактивные тяги для коммерческого транспорта. Все тесты прошли, поставили первую оптовую партию. А через полгода — вал возвратов. Резиновые втулки не трескались, не рвались, а… ?оплывали?. Они теряли упругость, демпфирование сводилось к нулю. Оказалось, производитель, пытаясь сэкономить, сменил поставщика синтетического каучука на более дешевый, не адаптированный для температурных перепадов от -40 до +70. И формально по твердости по Шору он проходил, а по динамическим нагрузкам — нет.

Это был дорогой урок. Теперь мы всегда, даже при работе с проверенными производителями узлов шасси, требуем паспорт на резиновую смесь от их поставщика. Или хотя бы гарантийное письмо, что состав не менялся с момента одобрения нашего образца. Многие идут навстречу, потому что понимают: один такой скандал на региональном рынке перекрывает всю выгоду от экономии на сырье.

Именно после этого случая мы стали больше внимания уделять не конечному заводу-сборщику, а его цепочке поставок. Хороший производитель контролирует своих субпоставщиков так же жестко, как мы его. Если он закупает пруток для кованых рычагов у одной проверенной металлобазы, а резину — у известного химического комбината, это огромный плюс. У Цзинин Хангтонг, судя по косвенным признакам, такая вертикальная интеграция частично есть, по крайней мере, с металлообработкой.

Что в итоге? Не рынок, а слоеный пирог

Так что отвечая на вопрос из заголовка — производители узлов шасси Китая сегодня это не монолит. Это глубоко стратифицированный рынок. Внизу — те, кто штампует ?железо? с огромными допусками. Наверху — компании с инженерным отделом, своими лабораториями для испытаний материалов и четким пониманием, что они делают ответственные детали, от которых зависит безопасность. Между ними — десятки переходных вариантов.

Выбор поставщика теперь меньше похож на поиск по каталогу и больше на технический аудит. Нужно смотреть на производственные мощности (те самые 10 000 кв.м. — хороший ориентир), на историю и специализацию (лучше узкая глубокая, чем широкая поверхностная), и на готовность к диалогу по техчастям, а не только по цене и срокам.

Перспективы? Думаю, мы увидим дальнейшую консолидацию. Мелкие цеха, не способные инвестировать в современное оборудование для контроля качества, будут либо поглощены, либо останутся на рынке запчастей ?эконом? с соответствующими рисками. А те, кто как ООО Цзинин Хангтонг Механическое Оборудование, уже вложились в площадь, капитал и технологии, будут укреплять позиции, в том числе под собственными брендами. Для нас, практиков, это в целом хорошая новость — выбор качественных компонентов становится шире, а их происхождение — прозрачнее. Главное — не лениться делать домашнюю работу и иногда лично пройтись по цеху, а не ограничиваться перепиской по почте.