Китайские инновации в резервуарах для дизельного топлива?

2026-01-25

Когда слышишь про ?китайские инновации? в контексте таких, казалось бы, консервативных изделий, как резервуары для дизельного топлива, первая реакция часто — скепсис. Многие ожидают банального копирования или дешёвых решений. Но за последние лет 7-8 картина сильно изменилась. Речь уже не только о цене, а о конкретных инженерных подходах к материалам, безопасности и адаптации под реальные, часто жёсткие условия эксплуатации. Давайте разбираться без глянца.

Откуда вообще этот ?инновационный? поворот?

Толчком стал не абстрактный прогресс, а конкретный рыночный спрос. Китайское строительство, горнодобывающая отрасль, удалённые электростанции — всё это работало в таких условиях, где стандартные ёмкости выходили из строя или требовали постоянного ремонта. Плюс ужесточение внутренних норм по экологии и пожарной безопасности. Производители были вынуждены искать решения, которые не просто соответствуют ГОСТам (или их китайским аналогам), а реально переживут несколько сезонов в Сибири или в тропической влажности.

Яркий пример — работа с коррозией. Вместо простого увеличения толщины стенки (что ведёт к удорожанию и утяжелению) стали активно внедрять схемы двойной защиты. С одной стороны, это улучшенные полимерные покрытия, наносимые не просто распылением, а с контролем подготовки поверхности — дробеструйной очисткой до определённого стандарта. С другой — катодная защита для подземных резервуаров стала не экзотикой, а часто предлагаемой опцией. Это не революция в мировом масштабе, но для массового сегмента — серьёзный шаг.

Ещё один момент — модульность. Спрос на быстрый монтаж на объекте привёл к развитию концепции готовых блочных топливохранилищ. Привезли несколько секций, соединили болтами с прокладками из специальной химически стойкой резины, подключили заранее вваренные патрубки — и система готова. Это сокращает время монтажа в разы, что критично для временных объектов или аварийного снабжения.

Материалы: не только сталь

Здесь самое интересное. Да, углеродистая сталь с покрытиями — основа. Но всё чаще для конкретных задач предлагаются композитные материалы — стеклопластик (FRP). Китайские производители научились неплохо с ним работать. Преимущество — полная невосприимчивость к коррозии, что идеально для агрессивных сред или при хранении топлива с высоким содержанием серы. Но есть нюанс, о котором редко пишут в рекламе: коэффициент теплового расширения у пластика и металла разный.

Сталкивался с ситуацией, когда резервуар из стеклопластика, отлично прослуживший три года в умеренном климате, дал микротрещины в зоне горловины после двух циклов ?-40°C? и ?+35°C?. Производитель, конечно, всё списал на неправильный монтаж. Но на деле — недоучёт циклических нагрузок. Сейчас более продвинутые заводы делают усиление в критических точках не просто увеличением слоёв, а вплетением дополнительных волокон по особой схеме. Это и есть та самая практическая инновация, рождённая из полевых отказов.

Для стальных резервуаров тоже есть прогресс — это использование стали с микролегированием, например, добавками ниобия. Она дороже, но позволяет при той же прочности снизить вес или повысить стойкость к низким температурам без риска хладноломкости. Такие материалы идут на ответственные узлы или на резервуары для арктических проектов.

Безопасность и оснащение: умные системы родом из практики

Тут китайские производители пошли по пути интеграции. Теперь часто предлагается не просто ?бак?, а система с базовой комплектацией датчиков. Речь не о сложной АСУ ТП, а о полезных мелочах. Например, комбинированный щуп уровня с сигнализацией предельного заполнения и встроенным термометром. Или обязательный клапан-ограничитель заполнения с механическим дублированием, даже если есть электроника.

Интересное решение, которое видел у нескольких поставщиков — система дышащего клапана с адсорбером паров. Она не просто стравливает давление, а пропускает пары через кассету с активированным углём, улавливая углеводороды. Это ответ на ужесточающиеся экологические нормы на стройплощадках. Для клиента это минус одна головная боль с проверяющими органами.

Но есть и подводные камни. Электронные системы мониторинга от некоторых брендов бывают ?заточены? под внутренний китайский рынок — протоколы передачи данных или ПО могут иметь только китайский интерфейс, а документация — хромать. При заказе это нужно сразу оговаривать и требовать русифицированные или общепринятые протоколы (например, Modbus RTU).

Кейс: адаптация под холод

Один из проектов требовал установки топливохранилища под землёй в зоне вечной мерзлоты. Стандартное решение — утепление и греющий кабель. Китайский инженер от одного завода предложил, на первый взгляд, избыточное решение: не просто кабель по дну, а змеевик по стенкам + датчики температуры в грунте на двух глубинах, связанные с контроллером подогрева. Аргументация была проста: если греть только снизу, возникает риск подвижек грунта из-за неравномерного оттаивания. Система получилась дороже, но надёжнее. Это пример, когда инновация — не в технологии обогрева (она стара), а в системном подходе к её применению для решения комплексной проблемы.

Производство и контроль: где кроются отличия?

Многое зависит от конкретного производителя. Крупные заводы, особенно те, что работают на экспорт в страны с жёсткими стандартами (Австралия, Канада), выстроили процессы контроля качества, близкие к мировым. Внедрена пооперационная проверка сварных швов (не только визуальная, но и ультразвуковая или рентгеновская для ответственных соединений), испытания на герметичность под давлением, контроль качества покрытия толщиномерами.

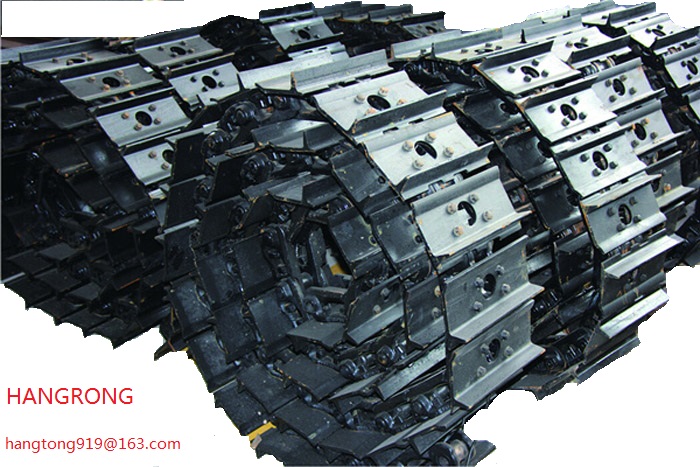

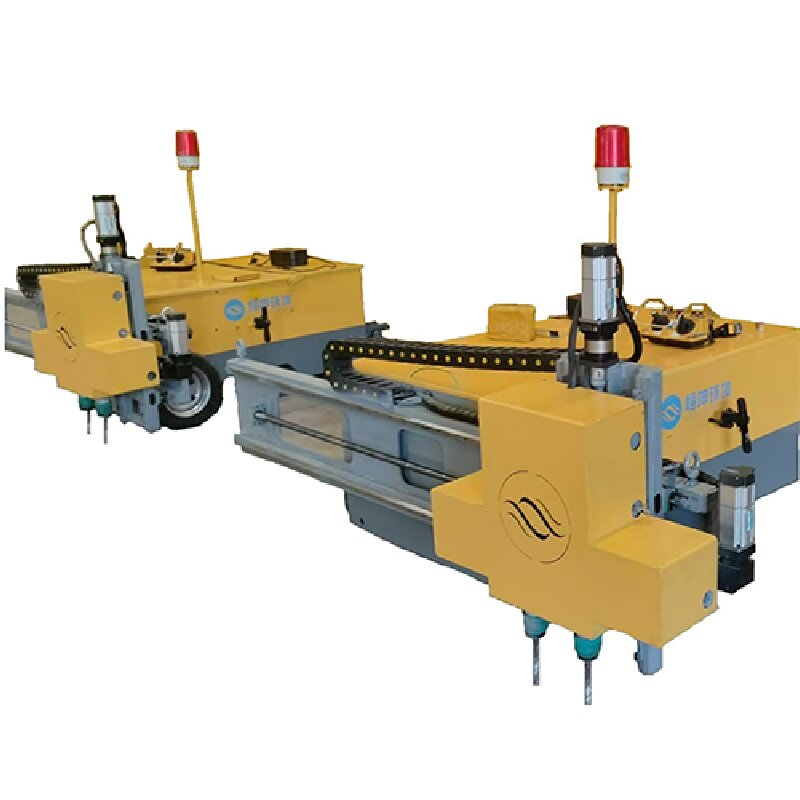

Вот, к примеру, ООО Цзинин Хангтонг Механическое Оборудование (сайт — https://www.jn-hangtong.ru). Компания с уставным капиталом в 20 миллионов юаней и площадью завода в 10 000 квадратных метров в Цзинине, Шаньдун. Они позиционируют себя именно как производитель оборудования, включая автозапчасти и металлоизделия. Для такого предприятия производство резервуаров — часто логичное развитие компетенций в металлообработке и сварке. Их сила может быть в гибкости — способности изготовить нестандартный резервуар по чертежам заказчика, а не только типовые модели. Но это же и риск: нужно очень внимательно смотреть на детализацию ТЗ и техкарты производства.

Главный совет по работе с такими поставщиками — не лениться запрашивать отчётные документы по контролю качества (сертификаты на материалы, протоколы испытаний) и обязательно проводить входной контроль на своей площадке. Хороший признак — если у завода есть собственный отдел R&D, который может внятно обсуждать не стандартный каталог, а адаптацию конструкции под ваши нужды.

Цена vs. Ценность: итоговая оценка

Так где же здесь инновация? Она не в прорывных открытиях, а в прагматичном и быстром внедрении готовых технологических решений в продукт массового спроса. Китайские производители научились хорошо ?собирать пазл?: берут проверенную мировую практику (те же стандарты API или UL), адаптируют её под возможности своих цепочек поставок материалов и под запросы ценового сегмента, и добавляют те опции, которые реально востребованы на стройплощадке.

Их сильная сторона сегодня — это оптимальное соотношение ?достаточно надёжно / функционально / при этом разумно по цене?. Слабая сторона — всё ещё возможная нестабильность качества у менее именитых брендов и иногда слабая инженерная поддержка на этапе проектирования сложных нестандартных решений.

Вывод? Китайские резервуары для дизельного топлива перестали быть просто дешёвой альтернативой. Это часто — разумный выбор для проектов, где нужно балансировать между бюджетом, сроком поставки и конкретными техническими требованиями. Но подход должен быть избирательным: тщательный выбор поставщика, детальное ТЗ и контроль на всех этапах. Тогда инновации в виде правильной стали, умного покрытия или хорошо продуманной системы безопасности сработают на вашем объекте, а не останутся просто словами в каталоге.