Китайские производители дизельных резервуаров: инновации?

2026-01-27

Когда слышишь про инновации в сегменте китайских дизельных резервуаров, первая мысль — маркетинг. Но за последние лет пять-семь картина стала сложнее. Не скажу, что все изменилось радикально, но те, кто выжил в условиях ужесточающихся экологических норм и давления на себестоимость, были вынуждены реально пересматривать подходы. Не до ?космоса?, конечно, а до практических улучшений, которые заметны в работе.

От ?железного ящика? к системному продукту

Раньше, лет десять назад, типичный китайский резервуар — это был именно ящик. Сваренный, покрашенный, с парой патрубков. Конкуренция шла по цене за литр и толщине стали. Инновациями и не пахло. Перелом, на мой взгляд, начался с ужесточения требований по безопасности и учету топлива, особенно для горнодобывающей техники, генераторов на удаленных объектах. Покупатель перестал брать просто емкость, ему нужна была система: с точным уровнемером, защитой от переполнения, встроенной фильтрацией, возможностью дистанционного контроля.

И вот тут некоторые производители, особенно те, что работают на экспорт в СНГ, стали активно дорабатывать конструкции. Не изобретая велосипед, а грамотно интегрируя доступные компоненты. Например, ставка на двустенные резервуары с системой обнаружения утечек в межстенном пространстве — это уже не экзотика, а постепенно становящаяся нормой опция для АЗС и крупных складов ГСМ. Ключевое — не сама идея (она стара), а ее адаптация под ценовое ожидание рынка и местные условия монтажа.

Вспоминается случай с заказом для карьера в Казахстане. Нужны были топливозаправщики с высокой степенью автоматизации. Местные монтажники привыкли к простому. Привезли оборудование от одного поставщика из Шаньдуна — на бумаге все идеально, а по факту датчики уровня не дружили с местным ПО для учета, интерфейс был только на китайском/английском. Месяц ушел на доводку ?на месте?. Это та самая ?полуинновация? — передовое ?железо?, но слабая адаптация под конечного пользователя. Сейчас, кстати, многие, кто серьезно работает на экспорт, уже предлагают локализованные интерфейсы и протоколы интеграции.

Материалы и производство: эволюция вместо революции

Если говорить о материалах, то здесь прорывов нет. Основа — сталь, нержавейка для особых случаев, полиэтилен для подземного хранения. Инновации, скорее, в обработке и контроле качества. Например, все чаще вижу применение плазменной резки с ЧПУ вместо газовой — кромка чище, геометрия точнее, меньше последующей обработки. Это напрямую влияет на качество сварных швов.

Важный момент — антикоррозионная защита. Порошковая покраска по подготовленной поверхности (фосфатирование) становится стандартом для уважающих себя заводов. Но вот нюанс: толщина покрытия и его адгезия сильно ?плавают? у разных производителей. По своему опыту скажу, что у компаний с полным циклом, которые сами гнут, варят и красят, результат стабильнее. Как, например, у ООО Цзинин Хангтонг Механическое Оборудование (сайт их https://www.jn-hangtong.ru). У них производственная площадь в 10 000 кв. м. позволяет выстроить логистику без простоев между цехами, что сказывается на качестве подготовки поверхности перед покраской. Это не реклама, а наблюдение: крупные площадки часто (но не всегда!) означают лучший контроль процесса.

Сварка. Роботизированная сварка продольных швов — уже практически must-have для серийных моделей. Это дает однородность. Но вот все сложные узлы, примыкания, патрубки — все еще часто в ручную. И здесь квалификация сварщика решает. Видел на одном заводе, как внедрили систему цифрового контроля параметров сварки для критичных швов — ток, напряжение, скорость записываются в ?паспорт? изделия. Это серьезный шаг к прослеживаемости и ответственности.

?Умные? функции: необходимость или накрутка цены?

Тренд на ?умные? резервуары нарастает. Датчики уровня (магнитострикционные, радарные), датчики температуры, влажности, системы сигнализации. Вопрос в том, насколько это жизнеспособно в суровых условиях — в поле, на стройке, в мороз или пыль. Дешевые датчики выходят из строя быстро, а их замена останавливает работу.

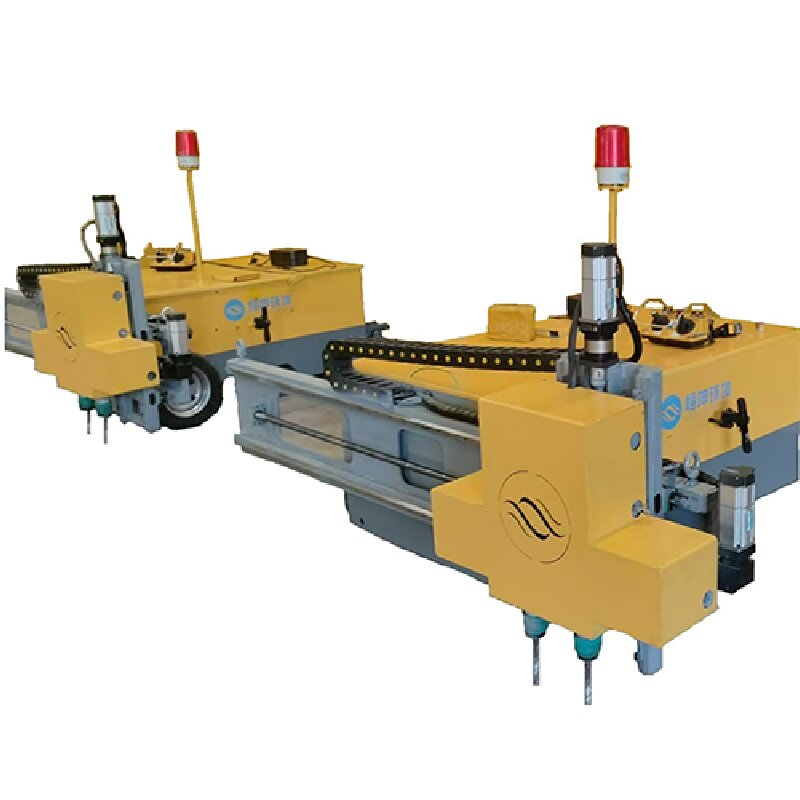

Поэтому инновация здесь — не в самом факте наличия датчика, а в его защищенности, ремонтопригодности и совместимости. Наиболее практичные решения, которые я встречал, — это модульные системы. Базовый резервуар имеет унифицированный посадочный люк, куда можно установить либо простейший механический указатель уровня, либо ?продвинутую? электронную систему. Это дает гибкость. Производитель, который предлагает такую опцию, думает на шаг вперед.

Провальный опыт был с системой дистанционного мониторинга на базе GSM-модема. В теории — видишь остатки топлива на телефоне. На практике — в зоне с плохой связью модем ?сажал? аккумулятор за неделю, данные приходили с задержкой. Клиент вернулся к старому доброму визуальному контролю и ежемесячным обходам с dip-штангой. Вывод: инновация должна решать проблему, а не создавать новую. Сейчас появляются решения с энергоэффективными LoRa-сетями или спутниковой связью для действительно удаленных объектов, но это уже premium-сегмент.

Адаптация под рынок и логистика

Настоящая проверка ?инновационности? — это способность подстроиться под требования конкретного рынка. Для СНГ это, например, климатическое исполнение (до -50°C), устойчивость к ветровым нагрузкам, особенности перевозки железнодорожным транспортом (габариты).

Здесь китайские производители стали гораздо гибче. Многие готовы менять конструкцию усилений, расположение люков, комплектацию под конкретный техзаказ. Это не технологическая инновация, а инновация в подходе к бизнесу. Раньше было ?бери то, что есть в каталоге?. Теперь — ведут диалог. Та же компания ООО Цзинин Хангтонг Механическое Оборудование, согласно данным, имеет уставный капитал в 20 миллионов юаней и занимается не только производством, но и импортом-экспортом технологий, что предполагает более широкий кругозор и готовность к нестандартным задачам, например, в части оснащения резервуаров под специфичные стандарты.

Логистика — отдельная боль. Инновацией можно считать оптимизацию конструкции для снижения транспортных расходов. Резервуары поставляются в максимальной готовности, но часто — в виде укрупненных блоков, которые собираются на месте болтовыми соединениями (для больших объемов). Это требует точного инженерного расчета и качественной заводской подготовки стыковочных узлов. Экономия для клиента на монтаже может быть существенной.

Итог: что в сухом остатке?

Так есть ли инновации? Да, но они точечные, прикладные, а не прорывные. Это не про создание нового материала, а про улучшение старого. Не про изобретение принципиально новой системы, а про ее надежную и доступную интеграцию.

Главный драйвер — не желание удивить мир, а давление рынка: требования по экологии, безопасности, учету ресурсов. Те, кто смогли на это ответить не просто удешевлением, а добавлением обоснованной ценности, и есть сегодняшние лидеры. Их инновации — в культуре производства, в контроле качества на каждом этапе, в готовности диалога с заказчиком и в умении грамотно ?упаковать? существующие технологии в надежный продукт.

Поэтому, когда сейчас смотришь на современный китайский дизельный резервуар для ответственного объекта, видишь уже не просто бак. Видишь продукт, в котором, пусть и с оговорками, учтен горький опыт прошлых лет и сделан шаг к большей системности и надежности. Медленно, но верно. А это, пожалуй, и есть самая устойчивая форма инноваций в такой консервативной отрасли.