Китайские топливные баки: инновации и надежность?

2026-01-25

Когда слышишь это сочетание, первая реакция у многих в нашей сфере — скептическая ухмылка. ?Китайское? и ?надежность? для топливных систем? Еще лет десять назад я бы, пожалуй, разделил это мнение. Но сейчас все не так однозначно. Речь не о дешевом ширпотребе для гаражного ремонта, а о серьезных OEM-производителях и поставщиках второго эшелона, которые реально вкладываются в материалы, испытания и, что важно, в обратную связь от рынка. Сам прошел путь от полного недоверия к выборочному партнерству. И ключевой момент здесь — не абстрактные ?инновации?, а конкретные инженерные решения под конкретные задачи: стойкость к биодизельным смесям, адаптация к суровым климатическим циклам, оптимизация системы улавливания паров. Давайте без глянца, по фактам.

Эволюция восприятия и отправная точка

Помню, первые образцы, которые ко мне попали лет этак семь назад, были откровенно слабыми. Швы, выполненные роботом, выглядели идеально, но при виброиспытаниях по нашим протоколам появлялись микротрещины в зонах термического влияния. Материал — банальная сталь без должной обработки, которая в агрессивной среде с современным топливом начинала показывать признаки коррозии уже через условный сезон. Тогда и родился стереотип: китайский бак — это риск. Но именно тогда же я обратил внимание, что не все производители вели себя одинаково. Некоторые, получив наш отчет об испытаниях, не просто кивали, а запрашивали детальные данные, фотографии разрушений, параметры тестов. Это был первый звонок.

Среди таких отзывчивых компаний позже я и обнаружил ООО Цзинин Хангтонг Механическое Оборудование. Не буду говорить, что они сходу сделали идеальный продукт, но подход был иной. Их инженеры не спорили, а спрашивали: ?Какие именно стандарты вы используете? Можете прислать профиль нагрузки??. Это уже была не торговля, а попытка технического диалога. Их заводская площадка в 10 000 кв. м. и капитал — это не просто цифры для сайта, это возможность иметь собственный парк прессов, сварочных комплексов и, что критично, стенд для испытаний. Многие мелкие цеха об этом могут только мечтать.

И вот здесь лежит главный сдвиг. Надежность перестала быть случайной. Она стала продуктом целенаправленной работы, когда производитель, имея ресурсы, начинает подстраиваться не под абстрактный ?мировой рынок?, а под конкретные требования, будь то российские морозы или повышенная вибрация на дорогах Казахстана. Это и есть та самая практическая инновация — не изобретение велосипеда, а его грамотная адаптация.

Где кроются реальные инновации? Не там, где их ищут

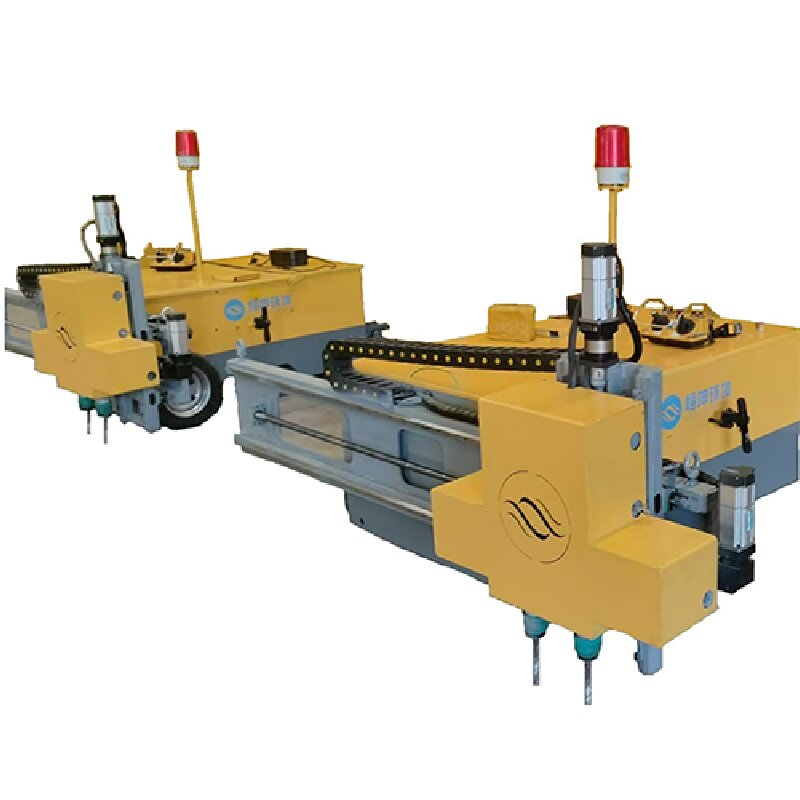

Когда говорят об инновациях в баках, все ждут рассказов о суперполимерах или нано-покрытиях. В реальности же прорывные вещи часто скучнее. Возьмем систему вентиляции и улавливания паров (EVAP). Казалось бы, все давно придумано. Но именно здесь китайские производители, тесно работающие с европейскими инжиниринговыми бюро, сделали серьезный шаг. Они начали предлагать модульные решения клапанов и сепараторов, которые можно интегрировать в бак на этапе производства под разные экологические стандарты (Евро-5, Евро-6). Не универсальный ?вот такой стоит?, а ?давайте под ваш клапан сделаем посадочное место?.

Другой момент — защита от электрокоррозии. Раньше это была лотерея. Сейчас же на тех же заводах, как у Hangtong, внедряют катодную защиту проточного типа еще на этапе формирования корпуса. Это не просто нанесение покрытия, а расчет потенциалов и установка жертвенных анодов в полости бака. Результат? Срок службы в условиях постоянного контакта с дорожными реагентами увеличивается в разы. Мы проверяли на стенде: образцы с такой защитой после 1000 часов солевого тумана выглядели значительно лучше многих европейских аналогов.

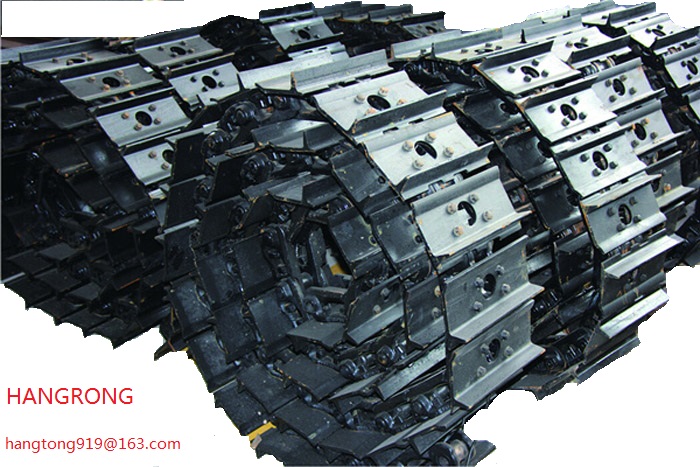

И третий, часто упускаемый из виду аспект — технология сварки. Переход с классической MIG/MAG на лазерную гибридную сварку для ответственных швов. Это дает не только эстетику, но и минимальную деформацию и узкую зону термического влияния. То самое, что решало проблему с микротрещинами. Видел это в цеху: робот ведет лазер, а следом — дуговая сварка для заполнения шва. Шов получается ровный, прочный, с предсказуемыми характеристиками. Это и есть та самая ?кухня?, где рождается надежность.

Кейс: от чертежа до образца, или Где возникает недопонимание

Приведу реальный пример из практики. Был заказ на партию баков для спецтехники, работающей в карьере. Требования: повышенная стойкость к абразивному износу (песок, камни), усиленные кронштейны крепления. Мы передали техническое задание, включая наши 3D-модели зон наибольшего напряжения. Первый же вопрос от инженеров ООО Цзинин Хангтонг был не по цене, а по геометрии: ?А почему здесь радиус именно такой? Мы моделировали нагрузку в ANSYS и видим, что при вашем сценарии здесь будет точка концентрации. Предлагаем увеличить радиус и добавить ребро жесткости вот здесь?. Это был диалог на техническом уровне.

Но и здесь не обошлось без проблем. Прислали пробную партию. С геометрией и сваркой — все отлично. Но при испытании на ударную вязкость при низкой температуре (мы морозили до -50°C) материал показал результат на грани допуска. Не брак, но и не запас. Сообщили об этом. Реакция? Они не стали оправдываться ?это же дешево?. Они прислали протоколы на свою сталь, провели собственные испытания и признали: да, для таких экстремальных условий нужна другая марка стали. Предложили два варианта с разницей в цене и сроках. Мы выбрали более дорогой. Следующая партия прошла все тесты с запасом.

Этот кейс показал главное: надежность — это процесс, а не данность. Она рождается в таких диалогах, в готовности переделывать и искать решение. Сайт компании https://www.jn-hangtong.ru — это лишь витрина. Реальная работа идет в цехах на улице Цзямэй в Цзинине и в переписке инженеров, которые готовы разбирать неудачные образцы, чтобы не повторить ошибок.

Подводные камни и на что смотреть при выборе

Конечно, не все так радужно. Рынок огромен, и доля некачественной продукции по-прежнему высока. Основной риск — это ?перепродавцы?, которые сами ничего не производят. Они покупают бак на первом попавшемся заводе, красят, упаковывают и продают как ?оригинальный? или ?качественный аналог?. Никакой технической поддержки, никакой адаптации. Сломается — ваши проблемы. Поэтому первый фильтр: у производителя должны быть собственные мощности. Те самые 10 000 кв. м. завода — не просто цифра, это индикатор.

Второй момент — сертификация. Не общие сертификаты ISO (их сейчас кто угодно получает), а конкретные протоколы испытаний на ключевые параметры: герметичность под давлением/разрежением, стойкость к перепадам температур, коррозионная стойкость, сопротивление удару. Нормальный производитель предоставит такие отчеты если не открыто, то по серьезному запросу потенциального партнера. Если в ответ тишина или отговорки — это повод бежать.

И третий, самый субъективный фактор — коммуникация. Можете ли вы поговорить с технологом или главным инженером? Или ваш контакт — только менеджер по продажам, который знает только цены и сроки? Готовы ли они вносить изменения в конструкцию? В случае с Hangtong, их юридический представитель Дэн Хунвэй выстроил систему, где проектный менеджер является связующим звеном между заказчиком и производством, а не просто продавцом. Это дорогого стоит в нашем бизнесе.

Импорт/экспорт и логистика: неочевидная головная боль

Сфера деятельности компании, включающая импорт и экспорт, — это не просто строчка в реестре. Это ежедневная работа с таможней, логистикой, упаковкой. Топливный бак — это не подшипник, его нельзя просто бросить в контейнер. Неправильная фиксация при транспортировке может привести к деформациям, которые проявятся только при установке. Мы наступили на эти грабли. Однажды получили партию, где несколько баков имели незначительные вмятины от крепежных ремней. Производитель (не Hangtong) отказался признавать это производственным или логистическим браком, мол, ?вы сами принимали груз?. С тех пор жестко прописываем в контрактах требования к упаковке и креплению, а также порядок фиксации претензий по внешнему виду при приемке.

Китайские партнеры, которые серьезно относятся к экспорту, это понимают. Они разрабатывают индивидуальные деревянные или металлические каркасы-контейнеры для особо сложных или крупногабаритных баков. Это увеличивает стоимость, но сводит риски к нулю. Видел такие решения — впечатляет. Это показатель того, что компания думает на два шага вперед и ценит свою репутацию больше, чем сиюминутную экономию на паллетах.

И еще один нюанс — документация. Качественный техпаспорт на русском языке, понятные схемы, спецификации на все комплектующие (фланцы, датчики, клапаны). Ее наличие или отсутствие сразу отделяет профессионалов от любителей. Это тоже часть надежности. Потому что если через пять лет нужна замена клапана, а вы не можете идентифицировать его модель — вам придется менять весь узел.

Итог: так надежно или нет?

Возвращаюсь к исходному вопросу. Да, китайские топливные баки могут демонстрировать высочайшую надежность и разумные инновации. Но с одной огромной оговоркой: речь идет о продукте конкретных, профессиональных производителей, которые вкладываются в инжиниринг, материалы и диалог с заказчиком. Это не массовый признак, а признак конкретных игроков.

Обобщать бессмысленно. Нужно смотреть в корень: на завод, на инженерный состав, на готовность работать с нестандартными задачами и, что немаловажно, на прозрачность. Надежность сегодня — это не страна-производитель, а имя конкретного завода и команды, которая за ним стоит. И в этом сегменте у китайских компаний, доказавших свой подход, как те, о ком я писал выше, есть серьезные и обоснованные амбиции. Они уже не догоняют, а в некоторых аспектах задают тон в оптимальном соотношении цены, технологичности и адаптивности. Но выбирать, как всегда, нужно не по словам, а по делам и, в прямом смысле, по швам.