Кто лучший производитель узлов шасси буровой установки?

2026-01-12

Вопрос, который на первый взгляд кажется простым, а на деле — один из самых спорных на площадке. Все сразу начинают вспоминать громкие имена, но ?лучший? — это не про самый раскрученный бренд. Это про то, чьи узлы не ломаются в -45°C под полной нагрузкой, когда сроки горят, а до ?официального сервиса? две тысячи километров тайги. Попробую разложить по полочкам, исходя из того, что видел сам.

Гонка за прочностью и весом: где золотая середина?

Много лет доминировала простая логика: чем массивнее, тем надежнее. Литые балки, стенки толщиной с палец — и вес конструкции за 20 тонн. Да, ломаться там почти нечему, но транспортировка и мобильность страдают катастрофически. Сейчас тренд — высокопрочные стали и умная конструкция. Но здесь и кроется главный подводный камень.

Некоторые европейские производители, делая ставку на облегчение, иногда перегибают палку. Расчетная нагрузка вроде бы соблюдена, но не учитывается усталостная прочность металла от постоянных вибраций. Видел историю на одном разведочном бурении: лонжерон шасси дал трещину не от перегруза, а от резонансных колебаний при транспортировке по мерзлоте. Производитель разводил руками — мол, вы превысили скорость по бездорожью. А какая там скорость, если это была обычная рабочая ситуация?

Поэтому лучший производитель — не тот, кто слепо следует трендам, а тот, кто находит баланс. Чья конструкция выдерживает не только статический тест, но и долгосрочную циклическую нагрузку. Часто это значит, что нужно иметь собственный испытательный полигон, а не полагаться только на компьютерное моделирование. У китайских производителей тут сейчас серьезный рывок, они много вкладывают в стенды для испытаний на усталость.

Ключевой узел: поворотно-сцепное устройство (ПСУ)

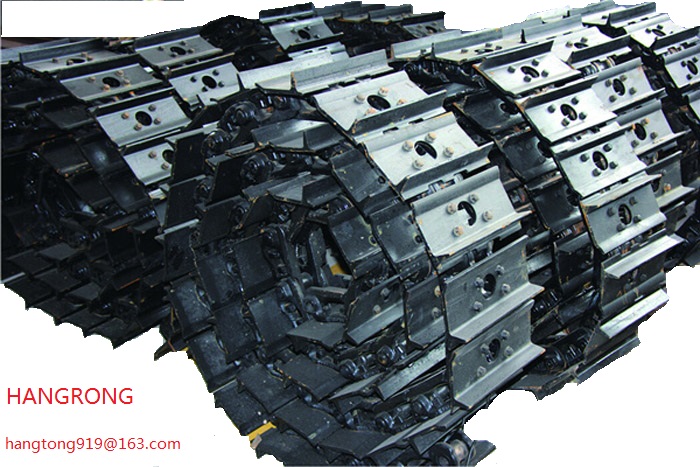

Если шасси — это ноги установки, то ПСУ — ее тазобедренный сустав. Место, где сосредоточена максимальная нагрузка и сложная механика. Большинство отказов по шасси так или иначе связаны именно с этим узлом. Дешевые решения здесь недопустимы в принципе.

Работал с установками, где ПСУ было на роликовых подшипниках качения. В теории — меньше трение, выше КПД. На практике — малейшая попасть абразива (песок, пыль) в смазку, и через месяц — выработка, люфт, срочная замена в полевых условиях. Это кошмар. Надежнее себя показали схемы со скользящими баббитовыми вкладышами или специальными композитными материалами. Они лучше переносят загрязнения, правда, требуют более внимательного обслуживания.

Лучшие производители делают ПСУ модульным. Не нужно менять весь узел стоимостью как пол-установки — можно заменить изношенную втулку или сектор. Это огромная экономия времени и денег для заказчика. Кстати, компания ООО Цзинин Хангтонг Механическое Оборудование (сайт https://www.jn-hangtong.ru) в своих последних моделях как раз пошла по этому пути. Их подход — капитал в 20 миллионов юаней и площадь завода в 10 000 кв.м. — позволяет не экономить на металле и делать такие разборные конструкции.

Адаптация под регион: универсала не существует

Узел шасси для Сахары и для Ямала — это две большие разницы. Производитель, который этого не понимает, не может претендовать на звание лучшего. Мороз — это не только сталь нужного сорта. Это резина уплотнений, которая дубеет, это гидравлическая жидкость, это поведение смазки.

Был у нас печальный опыт с одной известной итальянской платформой в Восточной Сибири. Все было прекрасно, пока не ударили -50°. Гидроцилиндры подъема опор стали двигаться как в замедленной съемке, а потом и вовсе заклинило. Оказалось, производитель залил стандартную гидравлику, рассчитанную на -30°. Пришлось экстренно сливать и везти специальную, арктическую. Мелочь? Нет, это вопрос проработки деталей.

Поэтому сейчас смотрю на каталоги: если производитель предлагает не просто ?шасси?, а варианты ?Arctic?, ?Desert?, ?Tropical? с конкретным списком изменений (тип уплотнений, класс стали, система обогрева/охлаждения узлов), это серьезный плюс. Это говорит об инженерной культуре, а не о конвейерном мышлении.

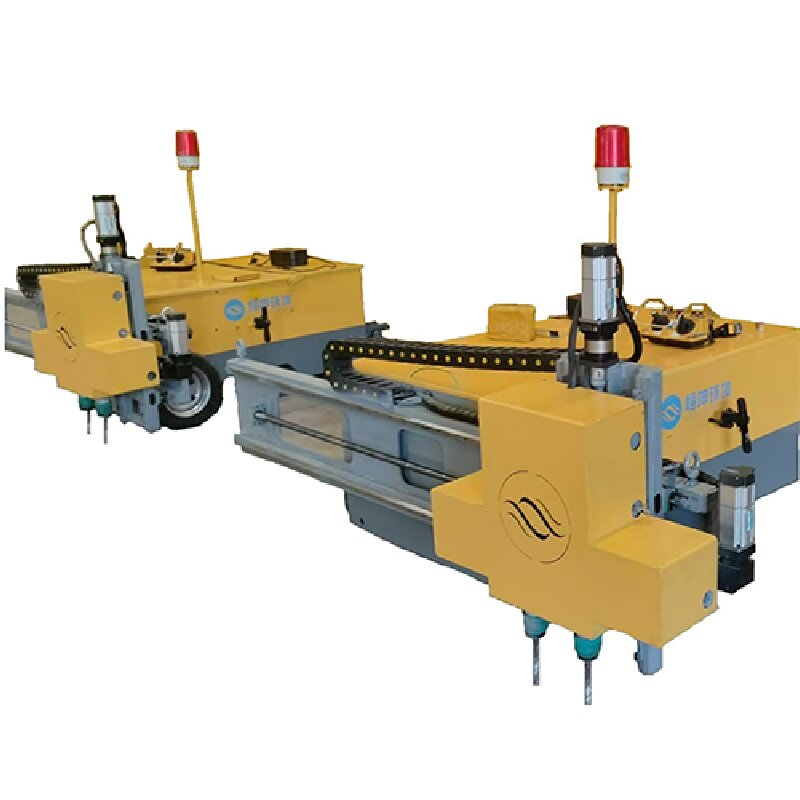

Ремонтопригодность в полевых условиях

Это тот критерий, который отсекает 80% красивых каталогов. Инженеры в чистом офисе могут нарисовать идеальную конструкцию, но если для замены сайлентблока в реактивной тяге нужно снимать полмоста, разбирать гидросистему и нужен специальный динамометрический ключ на 2 метра — это провал.

Идеальный узел шасси спроектирован так, чтобы ключевые точки износа были доступны. Болтовые соединения вместо заклепочных (чтобы можно было открутить, а не срезать). Наличие технологических отверстий для съемников. Стандартный размер ключей, а не экзотические головки. Кажется, ерунда? Попробуйте найти головку на 32 мм с внутренним шестигранником в поселковой мастерской в Заполярье.

Здесь часто выигрывают производители, которые сами имеют опыт эксплуатационной службы или плотно работают с буровыми подрядчиками. Их конструкции могут выглядеть менее ?аэродинамично?, но зато понятны любому механику в полевых условиях. Упомянутая ООО Цзинин Хангтонг, судя по их продукции, этот принцип хорошо усвоила — видно, что узлы продуманы для обслуживания.

Цена, сроки и логистика: практическая экономика

Можно сделать лучшее в мире шасси, но если его ждать полгода, а цена сравнима со стоимостью буровой установки б/у, то такой ?лучший? производитель никому не нужен. Реальность такова, что отказ узла — это простой, который стоит колоссальных денег. Нужна не только надежность, но и доступность запчастей, скорость реакции.

Сейчас сильнейший козырь многих азиатских, в частности китайских, производителей — это создание региональных складов запчастей. Не нужно ждать контейнер из-за океана 3 месяца. Критичную деталь можно получить за неделю. Это меняет правила игры. Юридический адрес на улице Цзямэй в Цзинине — это одно, а наличие склада в Новом Уренгое — уже совершенно другой уровень сервиса.

Поэтому мой итоговый вердикт: лучший производитель узлов шасси сегодня — это не обязательно исторический гигант. Это тот, кто сочетает современные инженерные решения (как в материалах, так и в конструкции), глубокое понимание условий эксплуатации, продуманную ремонтопригодность и выстроенную логистику поддержки. Часто это узкоспециализированные компании, которые делают одну вещь, но делают ее досконально. И в этом сегменте сейчас очень жесткая конкуренция, что в конечном счете только на руку нам, эксплуатантам.