Заводы Китая: гусеничное шасси в сборе?

2026-01-07

Вот вопрос, который постоянно всплывает в переговорах: А можете просто готовое гусеничное шасси поставить? Все хотят узел, коробку, которую привез, смонтировал — и оно поехало. На бумаге логично, но на практике за этой простотой скрывается масса нюансов, о которых часто не думают, глядя на каталоги. Многие ошибочно полагают, что китайский завод — это конвейер, штампующий стандартные решения. Реальность же — это постоянный баланс между типовыми проектами и глубокой адаптацией под конкретную задачу, где в сборе может означать десятки разных конфигураций.

Что на самом деле значит в сборе?

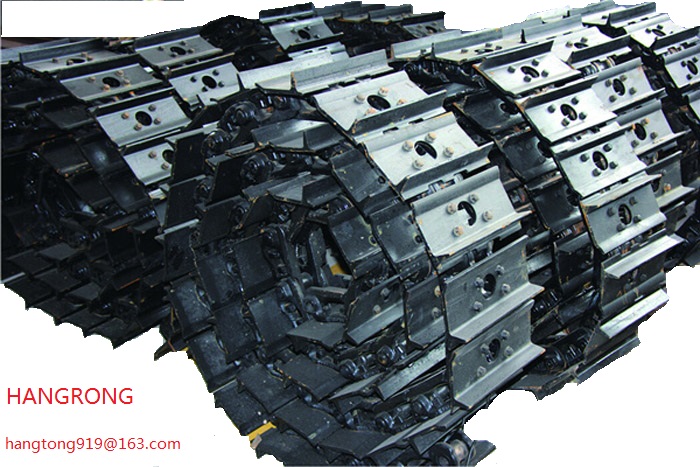

Когда запрашивают шасси в сборе, часто имеют в виду максимально готовый к работе агрегат: рама, тележки, катки, гусеницы, приводы, возможно, гидравлика и система управления. Но готовность — понятие растяжимое. Например, для одних в сборе — это узел, проверенный на стенде на холостом ходу. Для других — комплекс, прошедший обкатку под нагрузкой. И здесь начинается самое интересное.

Ключевой момент — степень ответственности за конечную сборку. Если мы говорим о поставке для дальнейшего монтажа спецоборудования (крана, буровой установки), то часто логичнее везти крупномодульные блоки. Полная сборка на заводе-изготовителе иногда создает больше проблем при транспортировке (габариты, вес) и таможенном оформлении, чем экономит времени на объекте. Видел проекты, где попытка привезти все единым монолитом обернулась кошмаром с логистикой и требованием усиления фундаментов для монтажа уже на стороне клиента.

Поэтому первое, что мы выясняем с заказчиком — что именно он планирует делать с этим шасси дальше. От этого зависит, будем ли мы калибровать датчики, заливать все технологические жидкости, устанавливать переходные плиты под конкретное оборудование заказчика. Без этих деталей сборка — просто красивое слово.

Опыт и подводные камни адаптации

Взять, к примеру, наш опыт работы с ООО Цзинин Хангтонг Механическое Оборудование. Компания с солидным капиталом и производственной площадью, их сайт https://www.jn-hangtong.ru хорошо отражает их ориентацию на механическое оборудование и экспорт. Но даже при таких ресурсах каждый нестандартный заказ — это вызов. Работали над шасси для лесозаготовительной машины, которая должна была работать при -40. Запрос был именно на готовый ходовой модуль.

Казалось бы, бери стандартную конструкцию, ставь морозостойкие материалы и резину. Однако выяснилось, что клиент использует специфические гидравлические масла с другими параметрами вязкости. Пришлось полностью пересматривать конструкцию гидравлической системы привода гусениц, подбирать другие насосы и уплотнения. Стандартный узел бы просто не вышел на номинальную мощность или вышел из строя. Это та самая адаптация, которая съедает время и которую не все готовы оплачивать, пока не столкнутся с поломкой в поле.

Еще один частый камень преткновения — сертификация и документация. Поставка шасси как комплектующего или как самоходной машины регулируется по-разному. Иногда выгоднее и быстрее провезти его как набор агрегатов, а окончательную сборку и приемо-сдаточные испытания провести у конечного assembler’а. Это опять же вопрос для глубокого обсуждения на старте.

Качество: мифы и контроль

Существует устойчивый стереотип, что китайская сборка — это всегда риск. Отчасти это так, если работать с неизвестными цехами через посредников. Но на заводах уровня того же Цзинин Хангтонг, с их 10 000 квадратных метров площадей и четко прописанной сферой деятельности (включая производство и экспорт), подход иной. Контроль качества там выстроен, но… он ориентирован на внутренние стандарты.

Здесь критически важен presence инженера заказчика или доверенного представителя на ключевых этапах: приемка материалов (особенно стали для балок и поковок для валов), сварка основных швов с контролем ПВК, сборка редукторов. Лично наблюдал, как после нашего требования внедрить 100-процентный ультразвуковой контроль сварных швов рамы (вместо выборочного), завод пошел на это, но сроки сдвинулись на две недели. Это цена за уверенность.

Качество сборки часто упирается в культуру производства. На том же проекте для лесной техники пришлось буквально приучать сборщиков к чистоте при монтаже гидросистемы — малейшая стружка в трубопроводе убивает насос. Ввели обязательную промывку всех труб перед установкой, что изначально не было в их стандартной процедуре. Без личного присутствия и настойчивости такие мелочи упускаются, а потом выливаются в гарантийные случаи.

Логистика и экономика целого узла

Стоимость готового шасси — это лишь часть истории. Давайте прикинем логистику. Собранное шасси — это чаще всего негабаритный тяжеловес. Нужен специальный транспорт, крепления, разрешения. Иногда его высота или ширина делают морскую перевозку в контейнере невозможной, только на ро-ро или в трюме на специальном ложементе. Это деньги и время.

Была ситуация, когда для горнорудного проекта в Казахстане мы изначально планировали поставку в сборе. Но при детальном расчете оказалось, что дешевле и быстрее отгрузить три модуля: отдельно левая и правая тележки с уже натянутыми гусеницами, и отдельно центральная рама с гидроагрегатами. На месте силами местных монтажников сборка заняла три дня, зато мы избежали огромных затрат на спецперевозку и получили более гибкие условия по страхованию груза.

Экономия на логистике иногда может превысить стоимость дополнительных монтажных работ у заказчика. Это неочевидный момент, который многие упускают, гонясь за мифической полной готовностью с завода.

Взгляд в будущее: стандартизация vs. кастомизация

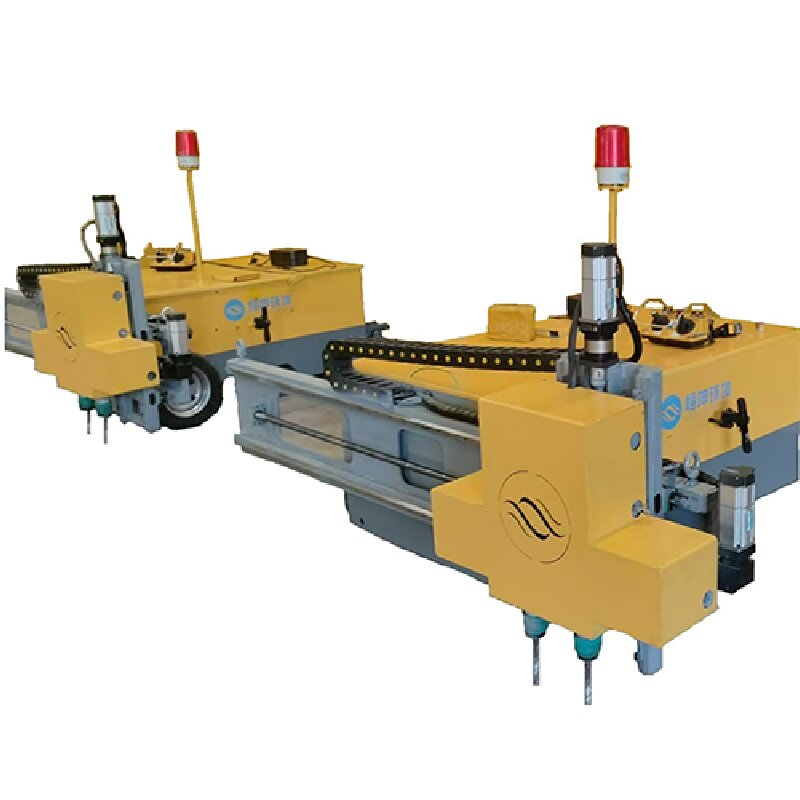

Тренд последних лет — это попытка заводов предложить модульные платформы. Условно, есть базовая рама, к которой можно пристегнуть разные варианты тележек, двигателей разной мощности, гусениц разной ширины. Это попытка найти баланс между индивидуальностью и серийностью. Для заказчика это может быть выгодно, если его требования укладываются в предлагаемую сетку.

Но наша практика показывает, что запросы часто выходят за эти рамки. Особенно когда речь идет о замене шасси для европейской или советской техники, которая давно снята с производства. Тут без глубокой кастомизации не обойтись. Заводы идут на это, но цена и сроки растут нелинейно. Иногда проще и дешевле для клиента найти б/у оригинал, чем заказывать новое адаптированное шасси в Китае. Это горькая, но честная правда, которую мы тоже озвучиваем.

В итоге, ответ на вопрос — не да или нет. Это всегда диалог, технико-экономическое обоснование и поиск оптимальной точки между готовностью изделия на выходе с завода и сложностью его доставки и интеграции. Идеального, универсального ответа нет. Есть только правильные вопросы, которые нужно задать себе и поставщику перед тем, как выставить первое коммерческое предложение. Главное — не обманываться кажущейся простотой коробочного решения. В металле все всегда сложнее.