Китайские гусеничные рамы: инновации в производстве?

2026-01-07

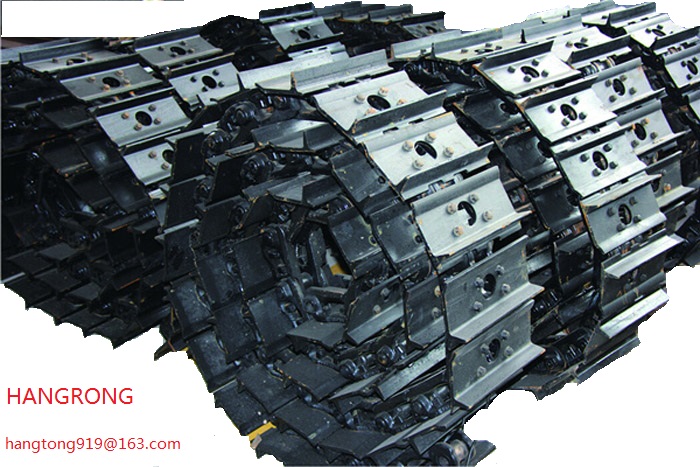

Когда слышишь ?китайские гусеничные рамы?, у многих до сих пор всплывает образ чего-то дешевого и сомнительного. Я и сам лет десять назад так думал, пока не пришлось плотно заняться закупками компонентов для карьерной техники. Оказалось, там сейчас идет тихая революция, но не там, где ее ждут. Не в каких-то фантастических сплавах или роботах-сварщиках, а в подходе к самой логике производства и адаптации под реальные, а не идеальные, условия эксплуатации.

Откуда растут ноги у стереотипов

Раньше главной проблемой была неоднородность. Привезут партию рам — вроде по чертежу, а по факту допуски плавают, да и сама сталь в разных партиях могла вести себя по-разному. Это убивало главное — предсказуемость ресурса. Сейчас драма в другом: многие производители, особенно крупные, научились делать стабильно хорошо. Настолько хорошо, что по геометрии и базовым характеристикам их продукт не отличишь от европейского. Но вот загвоздка — эта ?стабильность? иногда оказывается слишком жесткой, негибкой для специфических задач.

Яркий пример — история с одним нашим заказом для работы в условиях Крайнего Севера. Нужна была рама для модификации бульдозера, с усилением в конкретных точках из-за вечной мерзлоты и работы с каменистым грунтом. Стандартная ?каталоговая? рама от крупного китайского завода, при всех ее достоинствах, не подходила — их типовой расчет нагрузок не учитывал наших циклических ударов. А вот небольшие предприятия, вроде ООО Цзинин Хангтонг Механическое Оборудование, с которыми мы потом стали работать, оказались куда поворотливее. У них нет гигантских автоматических линий, но есть понимание, что чертеж — это начало разговора, а не его конец.

Именно здесь кроется первая инновация, которую часто не замечают: инновация в коммуникации и готовности к кастомизации. Это не про технологический прорыв, а про бизнес-модель. Завод в Цзинине, с его площадью в 10 000 квадратных метров и капиталом в 20 миллионов юаней — это как раз тот самый ?золотой середнячок?, который может позволить себе не конвейер для миллионов, а штучную или мелкосерийную работу с глубокой проработкой инженерной задачи. Их сайт jn-hangtong.ru — не просто визитка, а часто стартовая точка для технических дискуссий.

Где реально видны сдвиги: материалы и ?умная? обработка

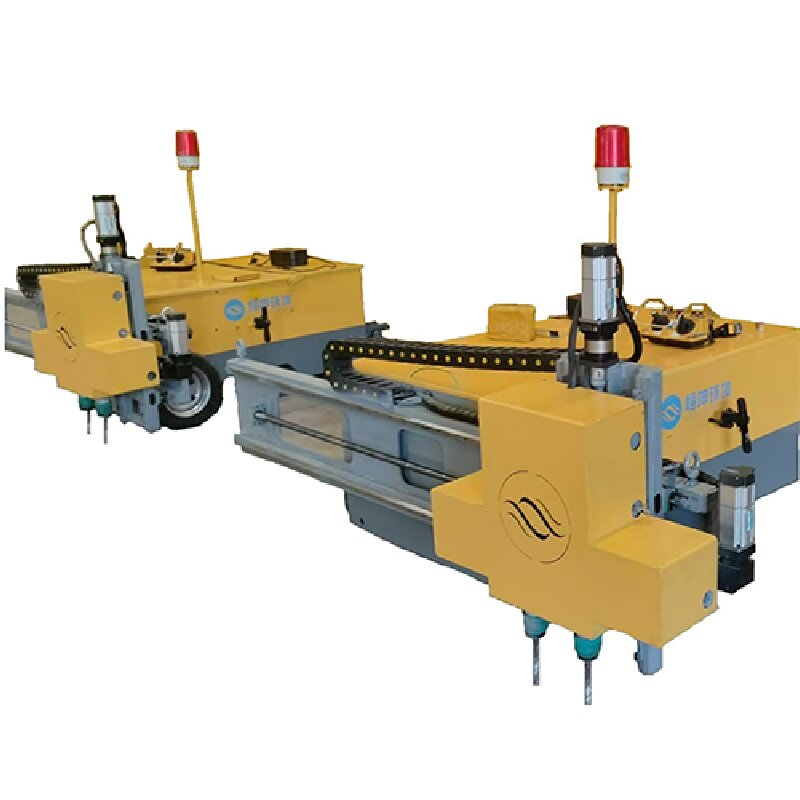

Если же говорить о ?железе?, то прогресс очевиден в области термообработки и контроле на микроуровне. Раньше главным было ?прокалить покрепче?. Сейчас акцент сместился на создание дифференцированной твердости в разных зонах рамы. Опорные катки идут по одним путям, зоны крепления гидроцилиндров — по другим. Это требует не просто хорошего оборудования, а грамотной настройки и, что важнее, системы контроля после каждой операции.

На том же заводе в Шаньдуне я видел, как после сварки сложного узла не просто проверяют швы ультразвуком, а делают выборочный контроль твердости по всей зоне термического влияния. Это трудоемко, но это снимает вопросы по внезапным трещинам. Их юридический представитель Дэн Хунвэй, кстати, сам инженер по образованию, что чувствуется в подходе к техпроцессам — не бухгалтерский, а предметный.

Еще один момент — борьба с внутренними напряжениями. Китайские производители массово внедрили вибрационное старение (виброобработку) для снятия напряжений после сварки. Это не ноу-хау, но лет пять назад это было редкостью для среднего сегмента. Сейчас это стандарт для тех, кто хочет конкурировать. Результат — рамы меньше ?ведет? со временем, геометрия ходовой части сохраняется дольше.

Провальный эксперимент с ?суперсталью?

Были и тупиковые ветки. Помню, уговорили одного поставщика опробовать для ответственных рам высокопрочную сталь с добавками редкоземельных металлов. Технически, характеристики были блестящими. Но на практике — кошмар со сваркой. Требовались особые режимы, специальные присадочные материалы, малейшее отклонение — и появлялась хрупкость. В полевых условиях, при ремонте, это было неприемлемо. Отказались. Этот опыт хорошо иллюстрирует общий принцип: инновация в тяжелом машиностроении оправдана только тогда, когда она не делает продукт ?неприкасаемым? для дальнейшего обслуживания в реальных, далеких от идеала, условиях.

Логистика и постпродаж: скрытая часть айсберга

Инновации в производстве — это лишь треть успеха. Не менее важна инновация в логистике и поддержке. Тут китайские компании, особенно работающие на экспорт в СНГ, сделали огромный шаг вперед. Раньше можно было ждать запчасть или дополнительную балку месяцами. Сейчас многие, включая ООО Цзинин Хангтонг, организуют на своей площадке не просто производство, а комплектацию и упаковку под конкретный проект, с четким графиком отгрузки.

Их сфера деятельности, включающая импорт и экспорт технологий, позволяет им гибко работать с сырьем и стандартами. Например, могут предложить раму под российский ГОСТ или под специфический европейский стандарт, в зависимости от конечного рынка сбыта техники заказчика. Это уже не просто ?делаем как на чертеже?, а инжиниринговая поддержка.

Ключевое изменение — появление технических специалистов, которые говорят на одном языке с заказчиком (в прямом и переносном смысле). Не менеджеры по продажам, а инженеры, которые могут обсудить коэффициент запаса усталости или оптимальный метод контроля сварного шва. Это полностью меняет динамику переговоров и уровень доверия.

Так в чем же итоговая инновация?

Подводя черту, скажу так: главная инновация в производстве китайских гусеничных рам за последние 5-7 лет — это переход от копирования к осмысленной адаптации и гибкости. От стремления сделать ?как у Caterpillar, но дешевле? к умению сделать ?под задачу клиента, с предсказуемым ресурсом и возможностью ремонта?.

Это стало возможным благодаря росту инженерной культуры на средних предприятиях, инвестициям в контроль качества (а не только в объемы выпуска) и выстраиванию прямых, содержательных коммуникаций с конечными потребителями. Заводы вроде того, что на улице Цзямэй в Цзинине, стали не безликими фабриками, а технологическими партнерами, способными на диалог.

Поэтому, отвечая на вопрос из заголовка: да, инновации есть. Но они системные, а не точечные. Они в голове, в процессе и в отношении. А ?железо? просто, наконец, стало этому соответствовать. И это, пожалуй, самое важное изменение, которое переворачивает рынок.