Китай: новые технологии дизельных емкостей?

2026-01-26

Когда слышишь этот вопрос, первое, что приходит в голову — опять про дешевую сталь и сварные швы. Но если копнуть глубже, за последние пять-семь лет картина сильно изменилась. Многие до сих пор считают, что китайские производители просто масштабируют старые советские или европейские схемы. Отчасти это было правдой, но сейчас я вижу смещение в сторону комплексных решений, где емкость — это лишь часть системы. Самый интересный тренд — не в самом резервуаре, а в том, что к нему ?прицеплено? и как это все управляется.

От простого бака к интегрированному модулю

Раньше заказчик из Казахстана или Сибири просил: ?Дайте мне цистерну на 50 кубов, двустенную, с подогревом?. Сейчас запрос звучит иначе: ?Нужен резервуарный парк для хранения зимнего дизеля с системой мониторинга остатков, удаленной диагностикой утечек и интеграцией в нашу логистическую платформу?. Вот здесь и начинается самое интересное. Китайские инженеры перестали просто клепать стенки. Они активно работают над системами телеметрии, которые вшиваются прямо в конструкцию на этапе производства.

Приведу пример. В 2022 году мы рассматривали проект для удаленной АЗС. Нужны были емкости с ?нулевым? человеческим вмешательством в плане контроля. Нашли производителя из Шаньдуна — не гиганта, а относительно молодое предприятие. Их ?фишка? была в сенсорной решетке, встроенной между стенками двустенного резервуара. Это не просто один датчик уровня, а сеть точечных датчиков, показывающих не только объем, но и температуру в разных точках по высоте и периметру. Плюс они сразу поставляли облачный шлюз для данных. Цена была всего на 15-18% выше стандартной. Для нас это был переломный момент — понимание, что технологии стали товаром массового спроса, а не эксклюзивом.

Но есть и подводные камни. Эта самая телеметрия иногда оказывалась ?сырой?. Протоколы передачи данных могли быть недокументированными, а ПО для облака — с китайским интерфейсом и без возможности глубокой кастомизации. Приходилось доделывать уже на месте, силами наших IT-специалистов. Это важный урок: покупая ?умный? резервуар, нужно сразу закладывать бюджет и время на интеграцию его систем в свою IT-инфраструктуру. Без этого он так и останется просто баком с дорогой электроникой внутри.

Материалы и защита: эволюция подходов

Если говорить о ?железе?, то здесь прогресс очевиден. Основной материал — все та же низкоуглеродистая сталь, но обработка и покрытия ушли далеко вперед. Раньше главной проблемой была внутренняя коррозия из-за конденсата и микробиологического загрязнения топлива. Стандартным ответом была грунтовка и покраска. Сейчас все чаще вижу применение полимерных вкладышей (liner) из модифицированного полиэтилена или полиуретана. Они не свариваются, а спаиваются в бесшовный мешок прямо внутри стального корпуса.

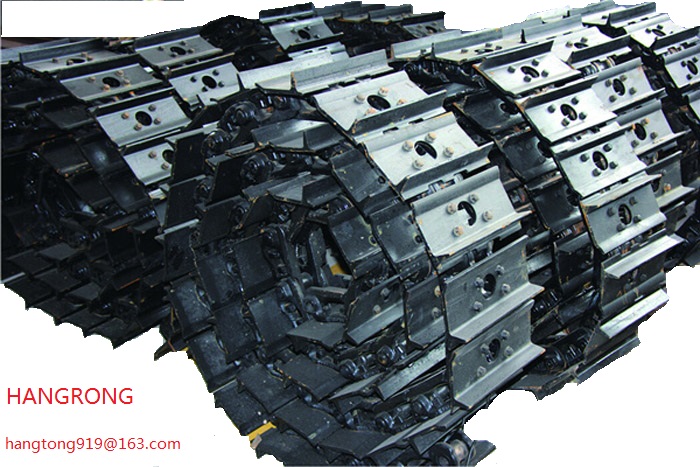

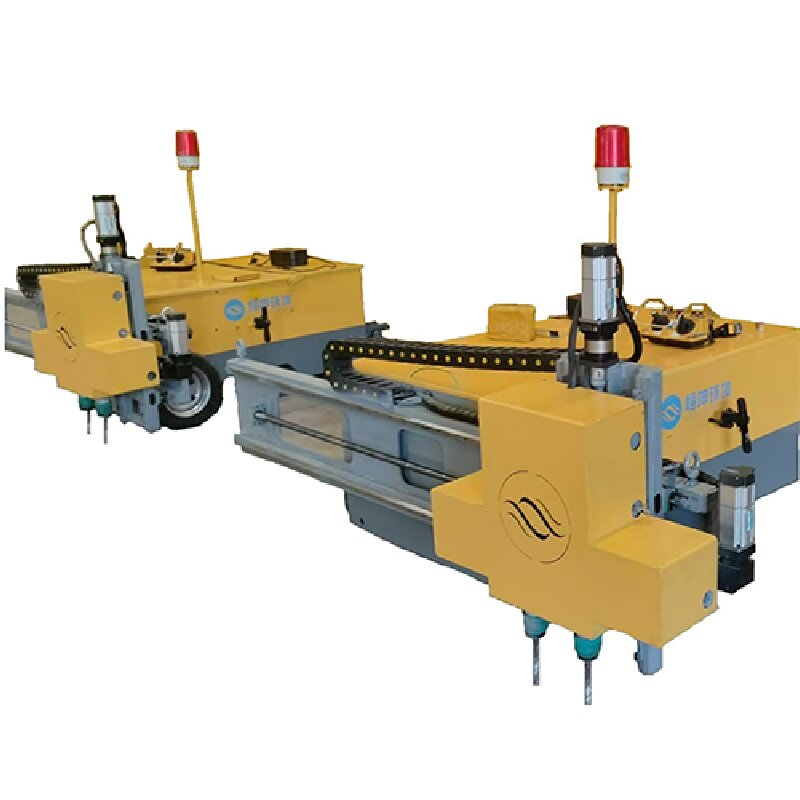

Это не новая технология в мире, но китайские производители смогли резко снизить ее стоимость. Ключевое — не сам вкладыш, а технология его монтажа и система контроля целостности. У одного из поставщиков, ООО Цзинин Хангтонг Механическое Оборудование, я видел, как это делается. У них на заводе в Цзинине (провинция Шаньдун) есть целый цех для этой операции. Важен не просто факт вкладыша, а то, что между стенкой бака и вкладышем оставляется зазор с датчиками давления. Любая, даже микроскопическая, утечка топлива во внешнюю полость мгновенно фиксируется. Это уже уровень пассивной безопасности, сравнимый с лучшими европейскими образцами.

Их сайт https://www.jn-hangtong.ru довольно аскетичен, но по нему видно, что компания с серьезными активами — уставной капитал в 20 миллионов юаней, площадь завода в 10 000 квадратных метров. Они не просто торговая фирма, а именно производитель с полным циклом, от раскроя металла до сборки КИП. Это важно, потому что многие ?производители? на самом деле являются лишь сборщиками готовых узлов. А здесь есть контроль над процессом. Юридический адрес: улица Цзямэй, зона экономического и технологического развития, город Цзинин. Это типично для многих индустриальных предприятий — они базируются в специальных экономических зонах, что дает свои преференции и, как правило, более строгий экологический и технологический надзор.

Системы безопасности: больше, чем требуется по ГОСТ

С нормами всегда интересная история. Китайские заводы, работающие на экспорт в СНГ, выучили наши ГОСТы и даже превзошли их по формальным признакам. Например, система аварийного сброса давления. По нашим нормам достаточно клапана. Они же часто ставят два клапана плюс мембранный предохранительный разрывной элемент. Казалось бы, хорошо. Но проблема в качестве самих клапанов. Дешевая пружина из непроверенной стали может ?устать? за одну зиму. Мы сталкивались с тем, что клапан, откалиброванный на 0.4 бар, начинал подтравливать уже при 0.3 после нескольких циклов замерзания-оттаивания.

Поэтому сейчас наш стандартный протокол при приемке — требовать сертификаты не только на сам резервуар, но и на каждый компонент безопасности: клапаны, датчики, огнепреградители. Лучшие производители идут навстречу и предоставляют полные пакеты документов от субпоставщиков. Это показатель зрелости компании. Если же начинаются отговорки, это красный флаг.

Еще один момент — системы паровозврата и улавливания паров. Здесь Китай активно перенимает американские стандарты (EPA). Видел установки, где используется адсорбционная система с активированным углем, регенерируемая вакуумом, — для стандартных дизельных емкостей это кажется избыточным, но становится критичным для хранения современных видов биотоплива и топливных смесей, летучесть которых выше.

Логистика и адаптация к климату: где кроются скрытые проблемы

Все технологии меркнут, если резервуар не переживет первую же дорогу до места назначения. Огромный пласт работы — это подготовка к транспортировке. Китайцы научились делать отличную упаковку для морской перевозки: вакуумная упаковка узлов, консервация патрубков, жесткий каркас-обвязка. Но сухопутная доставка автотранспортом по нашим дорогам — это отдельный вызов.

Был случай: заказали три емкости для Красноярского края. На заводе все проверили, сварные швы, покрытие — идеально. Пришли они к нам, снимаем упаковку — а на крыше вмятины. Оказалось, при перегрузке в Новосибирске кранщик положил их на другие металлические конструкции. Сталь-то прочная, но защитное полимерное покрытие на крыше (мастика) потрескалось от точечной нагрузки. Пришлось заново готовить поверхность и наносить покрытие уже здесь, в полевых условиях. Это не вина производителя, но это часть реальности. Теперь мы всегда прописываем в контракте отдельным пунктом требования к упаковке для мультимодальной перевозки (море-железная дорога-авто) с акцентом на защиту антикоррозионного покрытия.

С климатом тоже не все просто. Стандартные китайские решения рассчитаны на свой, более мягкий климат. Например, системы электрического обогрева змеевиков. Они часто поставляются с ТЭНами фиксированной мощности и простейшим терморегулятором. Для Якутии этого мало. Пришлось совместно с инженерами одного завода пересчитывать тепловые потери и разрабатывать кастомный вариант с зональным подогревом и возможностью работы от резервного дизель-генератора. Они пошли навстречу, и теперь этот вариант есть в их каталоге как ?арктическое исполнение?. Это пример полезной кооперации.

Экономика vs. Надежность: где искать баланс

В конечном счете, все упирается в деньги. Новые технологии — это всегда доплата. Вопрос: какая доплата оправдана? Мой опыт подсказывает, что есть области, где экономить нельзя категорически: это системы защиты от переполнения и двойные стенки с непрерывным мониторингом межстенного пространства. А вот, например, на системе удаленного мониторинга можно сэкономить, взяв более простую, но с открытым протоколом, чтобы потом ее можно было доработать силами местных специалистов.

Китайский рынок сейчас предлагает огромный разброс: от ?гаражных? производств до высокотехнологичных гигантов вроде упомянутого ООО Цзинин Хангтонг. Их сфера деятельности, как указано, широка: переработка и продажа машин, оборудования, запчастей, производство автокомпонентов, импорт-экспорт. Это значит, что они, скорее всего, имеют доступ к разным технологическим цепочкам и материалам внутри страны, что дает синергию. Для покупателя это плюс — меньше зависимость от внешних субпоставщиков.

Итог моего наблюдения прост. Да, в Китае есть реально новые технологии для дизельных емкостей, и они уже не копии, а часто вполне самостоятельные, ориентированные на практику разработки. Но ?новое? не всегда значит ?готовое к суровым условиям?. Успех проекта зависит не от покупки самого навороченного резервуара, а от глубокого технического диалога с производителем на этапе проектирования, от понимания всех скрытых рисков и от готовности вкладываться не только в ?железо?, но и в его адаптацию. Самый технологичный бак может оказаться бесполезным, если его датчики не будут говорить на одном языке с вашей диспетчерской. Об этом стоит помнить, глядя на заманчивые предложения с востока.